Nguyên nhân gây mòn trục máy trộn và tác động đến dây chuyền

Sau một thời gian vận hành, trục máy trộn thường xuất hiện hiện tượng mòn tại các vị trí chịu áp lực cao như điểm lắp ổ bi và seal. Ngoài ra, các cánh khuấy trên thân trục cũng dễ bị mất cân bằng do ma sát hoặc hao mòn vật liệu, dẫn đến rung lắc mạnh trong quá trình hoạt động. Những yếu tố này có thể xuất phát từ:

- Ma sát liên tục: Tiếp xúc với nguyên liệu có tính mài mòn cao như bột khoáng hoặc hạt ngũ cốc.

- Tải trọng lớn: Trục phải chịu lực quay lớn trong thời gian dài.

- Môi trường làm việc: Nhiệt độ, độ ẩm và bụi bẩn làm gia tăng tốc độ ăn mòn.

Khi trục bị mòn, hiệu suất trộn giảm đáng kể, gây ra tình trạng hỗn hợp không đồng đều. Nghiêm trọng hơn, nếu không xử lý kịp thời, trục hỏng có thể dẫn đến dừng máy đột xuất, ảnh hưởng đến tiến độ sản xuất và tăng chi phí bảo trì.

Hạn chế của các phương pháp sửa chữa trục máy trộn truyền thống

Trước đây, khi trục máy trộn bị mòn, các nhà máy thường áp dụng hai phương pháp sửa chữa phổ biến là hàn đắp và đóng bạc. Tuy nhiên, cả hai giải pháp này đều không mang lại hiệu quả lâu dài:

- Hàn đắp: Phương pháp này sử dụng nhiệt để đắp thêm kim loại vào vị trí mòn. Tuy nhiên, nhiệt độ cao từ quá trình hàn có thể gây biến đổi cấu trúc vật liệu, tạo ứng suất nhiệt và làm giảm độ bền của trục. Ngoài ra, hàn đắp khó đảm bảo độ chính xác về kích thước, dẫn đến sai lệch khi lắp ráp.

- Đóng bạc: Đây là cách gia công thêm một lớp kim loại bao quanh vị trí mòn. Dù đơn giản, giải pháp này chỉ mang tính tạm thời, không khôi phục được kích thước ban đầu của trục và thường phải thay thế sau thời gian ngắn.

Những hạn chế trên khiến các phương pháp truyền thống không thể đáp ứng nhu cầu phục hồi trục máy trộn một cách bền vững, đặc biệt trong bối cảnh sản xuất hiện đại yêu cầu độ chính xác và tuổi thọ cao.

Công nghệ phun phủ: Giải pháp phục hồi trục máy trộn hiệu quả

Công nghệ phun phủ hiện được đánh giá là giải pháp tiên tiến nhất để phục hồi trục máy trộn bị mòn. Phương pháp này sử dụng thiết bị chuyên dụng để phun lên bề mặt trục, nhằm bù đắp kích thước tại các vị trí mòn. Điểm nổi bật của công nghệ phun phủ là khả năng khôi phục trục về kích thước ban đầu, đồng thời tăng cường độ cứng và khả năng chống mài mòn vượt trội so với vật liệu thép thông thường.

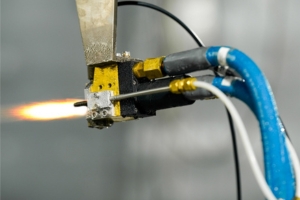

Đối với trục máy trộn, kỹ thuật phun hồ quang là phương pháp được ứng dụng chủ đạo. Kỹ thuật này đặc biệt phù hợp với các chi tiết có kích thước lớn như trục máy trộn, nhờ khả năng tạo lớp phủ dày, đồng đều và bền vững. Trong quá trình phun hồ quang, vật liệu kim loại được nung chảy bằng hồ quang điện và phun trực tiếp lên bề mặt trục dưới áp suất cao, đảm bảo độ bám dính tối ưu và khôi phục chính xác cấu trúc ban đầu.

Với tính chất kỹ thuật cao, công nghệ phun hồ quang không chỉ sửa chữa mà còn nâng cấp trục máy trộn, giúp nó hoạt động bền bỉ hơn trong môi trường khắc nghiệt, từ đó kéo dài tuổi thọ và giảm thiểu rủi ro hỏng hóc trong dây chuyền sản xuất.

Quy trình phun phủ sửa chữa trục máy trộn chi tiết

Để đảm bảo chất lượng, quá trình phun phủ sửa chữa trục máy trộn được thực hiện qua các bước kỹ thuật nghiêm ngặt:

- Kiểm tra và đánh giá: Sử dụng dụng cụ đo lường chính xác để xác định mức độ mòn tại các vị trí như ổ bi, seal và cánh khuấy.

- Làm sạch bề mặt: Loại bỏ và làm sạch, đảm bảo bề mặt trục sẵn sàng cho lớp phủ.

- Phun phủ vật liệu: Áp dụng kỹ thuật phun phù hợp để bù đắp vật liệu kim loại hoặc hợp kim lên khu vực mòn. Độ dày lớp phủ được kiểm soát chặt chẽ để đạt kích thước tiêu chuẩn.

- Gia công hoàn thiện: Sau khi phun phủ, trục được tiện hoặc mài để đạt độ nhẵn và kích thước chính xác.

- Kiểm tra chất lượng: kiểm tra lớp phủ để đảm bảo trục hoạt động ổn định khi lắp ráp.

Quy trình này đòi hỏi đội ngũ kỹ sư lành nghề và thiết bị hiện đại để đạt hiệu quả tối ưu.

Lợi ích vượt trội của công nghệ phun phủ

Việc áp dụng công nghệ phun phủ mang lại nhiều lợi ích thiết thực cho nhà máy sản xuất:

- Khôi phục kích thước chính xác: Trục được đưa về thông số ban đầu, đảm bảo lắp ráp hoàn hảo với các bộ phận khác.

- Tăng tuổi thọ: Lớp phủ hợp kim có độ cứng cao và khả năng chống mài mòn, giúp trục hoạt động lâu hơn 2-3 lần so với vật liệu thép ban đầu.

- Giảm thời gian dừng máy: Quá trình phun phủ nhanh chóng, hạn chế tối đa gián đoạn sản xuất.

- Tiết kiệm chi phí: Dù chi phí ban đầu cao hơn hàn đắp, công nghệ này giảm tần suất bảo trì và thay thế, từ đó tối ưu hóa ngân sách dài hạn.

Tại sao chọn Metal Solutions cho dịch vụ phun phủ chất lượng cao?

- Công nghệ tiên tiến nhập khẩu: Chúng tôi sử dụng thiết bị HVOF hiện đại, nhập khẩu chính hãng. Công nghệ này cho phép tạo ra lớp phủ có chất lượng cao, đáp ứng các tiêu chuẩn khắt khe của ngành công nghiệp bao bì.

- Dịch vụ toàn diện: Ngoài phun phủ đầu côn máy in, Metal Solutions còn cung cấp:

- Phục hồi sửa chữa lô ép, trục, piston cho ngành công nghiệp nặng.

- Chế tạo linh kiện mới với lớp phủ chống mòn.

- Hỗ trợ kỹ thuật 24/7 và bảo dưỡng định kỳ.

- Tiết kiệm thời gian: Quy trình tối ưu giúp hoàn thành nhanh chóng, giảm thiểu thời gian ngừng máy xuống mức thấp nhất.

- Hỗ trợ toàn diện: Tư vấn kỹ thuật 24/7, từ khâu kiểm tra ban đầu đến bảo dưỡng sau phục hồi.

Chúng tôi cam kết mang đến dịch vụ chất lượng cao, giúp doanh nghiệp nâng cao hiệu quả sản xuất và giảm chi phí vận hành.

Chọn Metal Solutions để phục hồi đầu côn máy in

Thông tin liên hệ:

- Công ty: CÔNG TY TNHH METAL SOLUTIONS

- Địa chỉ: Số 1A184 Ấp 4, Đường Vĩnh Lộc, Xã Phạm Văn Hai, Huyện Bình Chánh, Thành phố Hồ Chí Minh, Việt Nam.

- Số điện thoại: 028 6265 8152

- Email: ketoan1@metalgroup.com.vn

- Website: https://metalsol.vn/

Metal Solutions – Đối tác đáng tin cậy cho sự bền bỉ và hiệu quả của thiết bị công nghiệp!

Liên Hệ Tư Vấn MIỄN PHÍ Ngay