Trong dây chuyền sản xuất giấy, Lô Gương (Mirror Roller) đóng vai trò đặc biệt quan trọng: dẫn hướng, định hình và truyền động cho tấm lưới trong giai đoạn tạo giấy. Sau thời gian vận hành, bề mặt lô thường phải chịu tác động liên tục của nước, tạp chất, hóa chất xử lý và ma sát cơ học, khiến lớp bề mặt nhanh chóng bị xước, ăn mòn hoặc mất độ bóng.

Khi bề mặt lô không còn đạt tiêu chuẩn, tấm lưới dễ bị kẹt, rách, hoặc hình thành nếp nhăn trong quá trình sản xuất – ảnh hưởng trực tiếp đến chất lượng giấy thành phẩm và chi phí bảo trì dây chuyền.

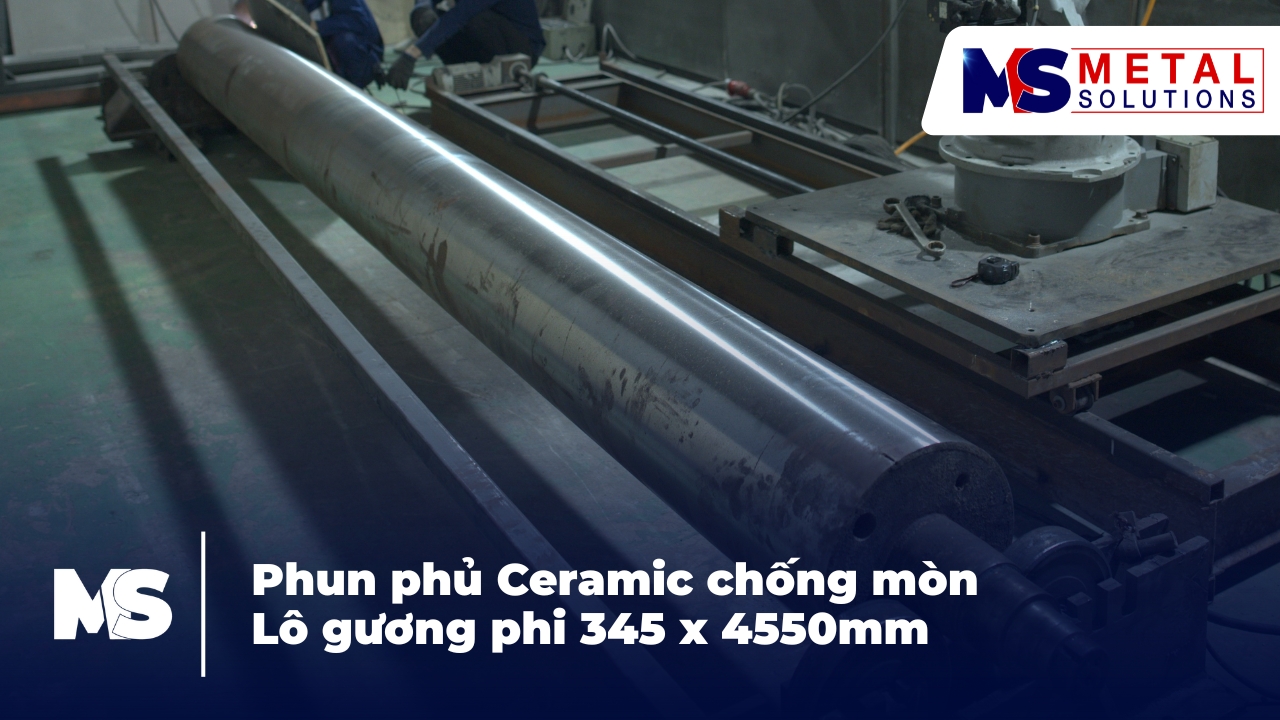

Để khắc phục tình trạng này, Metal Solutions áp dụng công nghệ phun phủ Plasma với lớp phủ Ceramic chống mòn, giúp phục hồi và bảo vệ bề mặt Lô Gương với độ chính xác cao, khả năng chịu mài mòn vượt trội và độ bền vượt xa phương pháp gia công cơ khí thông thường.

1. Đặc điểm làm việc của Lô Gương trong nhà máy giấy

Trong môi trường dây chuyền sản xuất giấy, các Lô Gương thường được bố trí ở vị trí dẫn tấm lưới.

Bề mặt lô phải chịu đồng thời:

- Tác động của nước và hóa chất tẩy rửa;

- Mài mòn cơ học liên tục do tiếp xúc với lưới kim loại;

- Ăn mòn điện hóa nhẹ khi tồn tại dung dịch và muối khoáng;

- Tăng ma sát, tiêu hao năng lượng và ảnh hưởng chất lượng giấy.

Đây là những nguyên nhân chủ yếu khiến các nhà máy phải thường xuyên tháo lô ra bảo trì hoặc thay thế, gây tốn kém và dừng dây chuyền sản xuất.

2. Giải pháp phun phủ Plasma Ceramic chống mòn

Tổng quan công nghệ

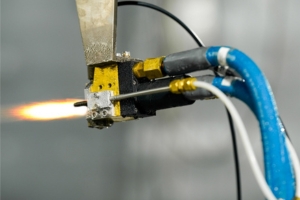

Phun phủ Plasma (Plasma Spray Coating) là công nghệ tiên tiến sử dụng luồng plasma nhiệt độ cao (15.000°C – 20.000°C) để nung chảy bột vật liệu Ceramic đặc biệt, sau đó phun lên bề mặt chi tiết với tốc độ siêu cao, hình thành lớp phủ siêu bền, đồng nhất và có độ bám dính tuyệt vời.

Công nghệ này đặc biệt phù hợp để:

- Phục hồi các chi tiết quay lớn như Lô gương, lô ép, trục lô, trục piston…

- Tạo lớp phủ chống mài mòn, chống ăn mòn và chống dính bề mặt.

Đặc tính lớp phủ:

- Độ cứng đạt 60 – 70HRC.

- Chống mài mòn gấp 5 lần.

- Độ nhám sau mài: Ra = 0.1 – 0.5 µm. sau gia công hoàn thiện.

- Ổn định trong môi trường ẩm, axit nhẹ, kiềm loãng.

- Bám dính tốt với nền thép nhờ lớp liên kết NiAl.

3. Quy trình phun phủ tại Metal Solutions

Quy trình được kiểm soát chặt chẽ qua từng công đoạn để đảm bảo chất lượng lớp phủ:

- Chuẩn bị và kiểm tra bề mặt:

Làm sạch, tiện sửa bề mặt và tạo nhám cơ học bằng phun bi để tăng độ bám dính. - Phun lớp nền (bond coat):

Sử dụng hợp kim NiAl làm lớp trung gian, giúp tăng độ bám giữa nền thép và lớp Ceramic. - Phun phủ lớp Ceramic:

Sử dụng thiết bị Plasma công suất cao để phun bột Al₂O₃ đến độ dày 0.3 mm, kiểm soát nhiệt độ bề mặt liên tục. - Gia công hoàn thiện:

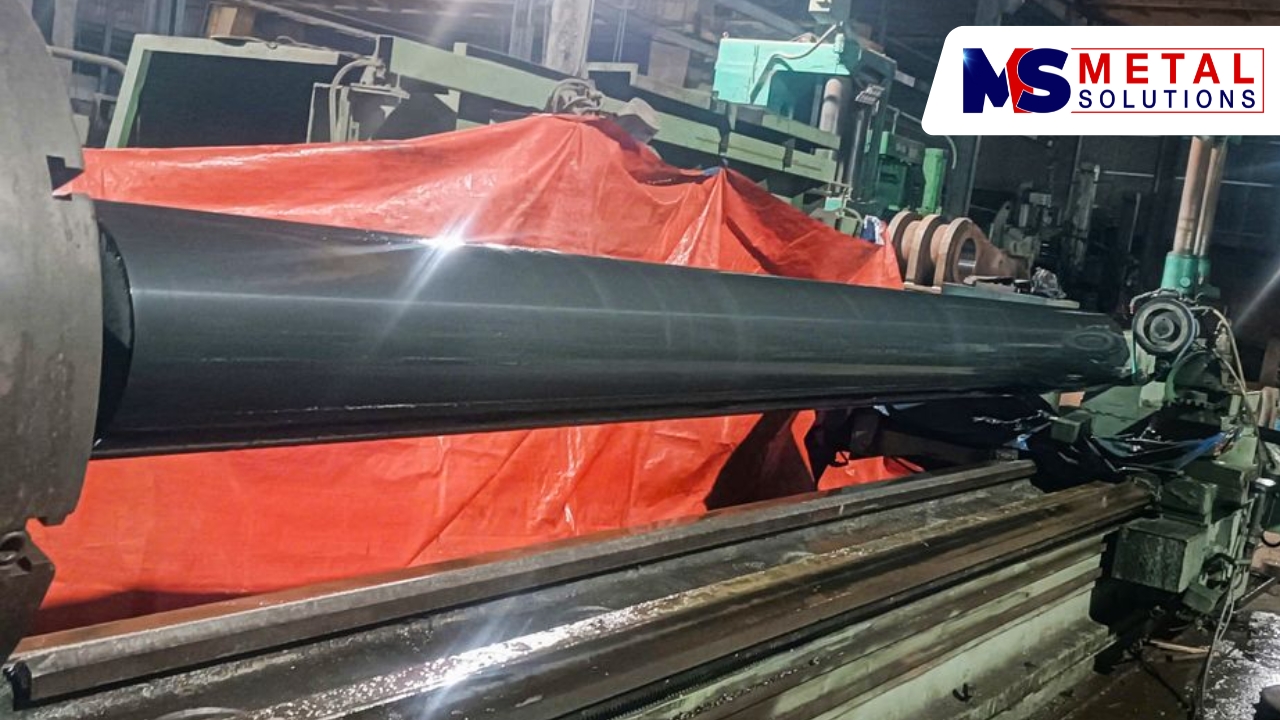

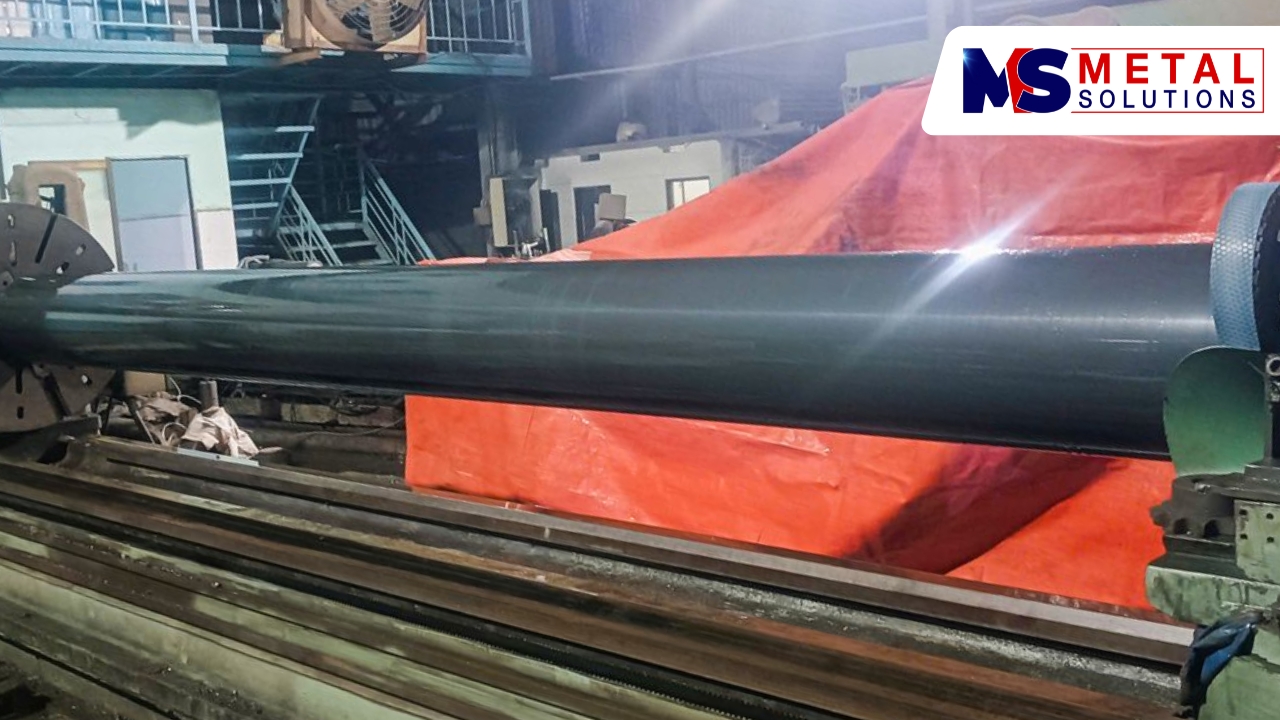

Mài, đánh bóng bằng máy mài chuyên dụng để đạt độ bóng gương và độ nhám Ra ≤ 0.5 µm. - Kiểm tra chất lượng:

Kiểm tra độ bám dính, độ dày lớp phủ, độ đồng đều và bề mặt hoàn thiện bằng thiết bị đo chuyên dụng.

4. Hiệu quả sau khi phun phủ

Sau khi áp dụng lớp phủ Plasma Ceramic, Lô Gương phục hồi đạt các tiêu chuẩn cao hơn so với vật liệu nền ban đầu:

- Tăng tuổi thọ làm việc 2–3 lần, giảm tần suất bảo trì định kỳ;

- Giảm hệ số ma sát, giúp tấm lưới di chuyển êm và đều;

- Tăng hiệu suất sản xuất do giảm hiện tượng rách hoặc nhăn giấy;

- Chống ăn mòn trong môi trường ẩm, hạn chế rỗ bề mặt;

- Giảm chi phí thay mới thiết bị, bảo vệ đầu tư của nhà máy.

Bề mặt lô sau khi hoàn thiện có độ bóng cao – chất lượng lớp phủ đạt tiêu chuẩn kỹ thuật đề ra.

5. Vì sao nên chọn Metal Solutions cho dịch vụ phun phủ Plasma Ceramic

- Kinh nghiệm thực tế trong nhiều ngành công nghiệp

Metal Solutions đã thực hiện hàng nghìn dự án phục hồi chi tiết quay, trục lô, piston, và thiết bị công nghiệp cho các nhà máy giấy, thực phẩm, thép, dệt, xi măng… - Hệ thống thiết bị phun phủ hiện đại

Sử dụng máy phun Plasma công suất cao của Metallisation (UK) – thương hiệu hàng đầu thế giới trong công nghệ phủ nhiệt. - Quy trình kiểm soát chất lượng nghiêm ngặt

Mỗi chi tiết sau khi phun phủ đều được kiểm tra độ dày, độ bám dính, độ nhám và độ cứng bằng thiết bị đo chuẩn quốc tế. - Khả năng phục hồi kích thước chính xác

Sau khi phủ, chi tiết được mài tinh trên máy tiện – mài tròn chuyên dụng, đảm bảo kích thước chính xác theo dung sai ban đầu của bản vẽ thiết kế. - Dịch vụ trọn gói – nhanh chóng

Metal Solutions cung cấp giải pháp từ khảo sát – tư vấn – phục hồi – nghiệm thu, giúp giảm tối đa thời gian dừng máy cho khách hàng.

6. Ứng dụng rộng hơn của lớp phủ Ceramic

Ngoài nhà máy giấy, lớp phủ Ceramic được sử dụng trong nhiều ngành công nghiệp:

- Ngành dệt: phủ trục dẫn sợi, lô căng vải.

- Ngành thép: phủ trục dẫn tôn, trục mạ.

- Ngành thực phẩm và bao bì: chống dính, chống mài mòn bề mặt lô ép.

- Ngành thủy lực: phủ trục piston, trục bơm chịu mài mòn cao.

Điểm chung là các chi tiết này đều cần bề mặt cứng, bóng và ổn định trong môi trường khắc nghiệt, mà phun phủ Ceramic là giải pháp hiệu quả lâu dài.

7. Kết luận

Phun phủ Plasma chống mòn cho Lô Gương là giải pháp phục hồi và bảo vệ hiệu quả và mang lại lợi ích kinh tế dành cho các nhà máy sản xuất giấy.

Thay vì thay mới chi tiết tốn kém, việc phục hồi bề mặt bằng lớp phủ Ceramic giúp:

- Kéo dài tuổi thọ thiết bị,

- Duy trì chất lượng bề mặt giấy,

- Giảm thiểu chi phí vận hành và thời gian bảo trì.

Với năng lực kỹ thuật, trang thiết bị chuẩn quốc tế và đội ngũ kỹ sư giàu kinh nghiệm, Metal Solutions sẵn sàng đồng hành cùng các nhà máy trong việc phục hồi – bảo vệ – nâng cấp bề mặt chi tiết công nghiệp bằng công nghệ phun phủ tiên tiến nhất hiện nay.

Liên Hệ Tư Vấn MIỄN PHÍ Ngay