Công nghệ hàn laser nổi lên trong kỷ nguyên công nghiệp 4.0 như một giải pháp tiên tiến, mang lại độ chính xác, tốc độ và hiệu quả vượt trội so với các phương pháp hàn truyền thống. Bài viết này Metal Solutions sẽ cung cấp một cái nhìn toàn diện về công nghệ hàn laser, từ nguyên lý hoạt động, ưu điểm, ứng dụng thực tế đến xu hướng phát triển trong tương lai. Hãy cùng chúng tôi khám phá những tiềm năng mà công nghệ này mang lại.

Hàn Laser là gì và nó hoạt động như thế nào?

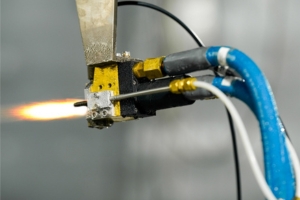

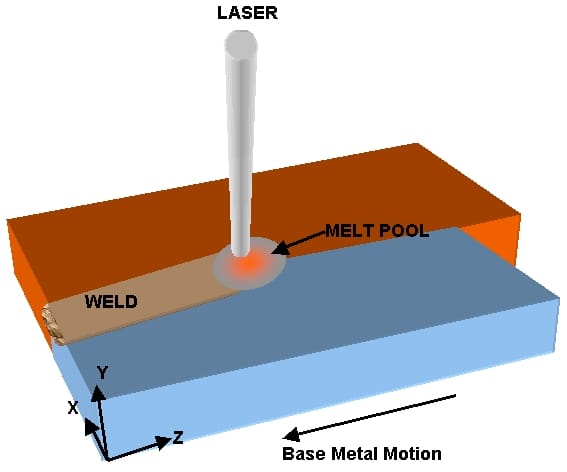

Hàn laser là một quá trình chính xác tạo ra rất ít biến dạng so với các phương pháp hàn truyền thống. Nó sử dụng chùm tia laser năng lượng cao để kết hợp các kim loại lại với nhau, tạo ra một liên kết luyện kim mạnh mẽ. Khi năng lượng từ chùm tia laser được bề mặt hấp thụ, nhiệt sẽ làm bề mặt tan chảy, tạo thành một vũng nước nóng chảy đông đặc lại trong vài mili giây.

Nguồn: mammothmemory.net

Hãy nghĩ về hàn laser như một chiếc kính lúp và mặt trời. Nếu bạn tập trung đủ năng lượng vào bề mặt kim loại, bạn có thể làm tan chảy nó—và thậm chí làm bay hơi nó trong một số trường hợp.Mật độ công suất rất cao, tạo ra nguồn nhiệt tập trung hàng triệu watt trên cm^2.

Để có tốc độ hàn laser nhanh hoặc độ xuyên sâu, cần có công suất laser lớn hơn. Công suất laser là yếu tố chính làm tăng chi phí của máy.

Hàn laser có thể được sử dụng trên bất kỳ vật liệu nào có thể nóng chảy và đông đặc lại. Điều này có nghĩa là nó không chỉ được sử dụng để hàn các kim loại như nhôm, đồng và thép không gỉ mà còn các loại vật liệu khác, bao gồm một số loại nhựa nhiệt dẻo, thủy tinh và vật liệu tổng hợp.

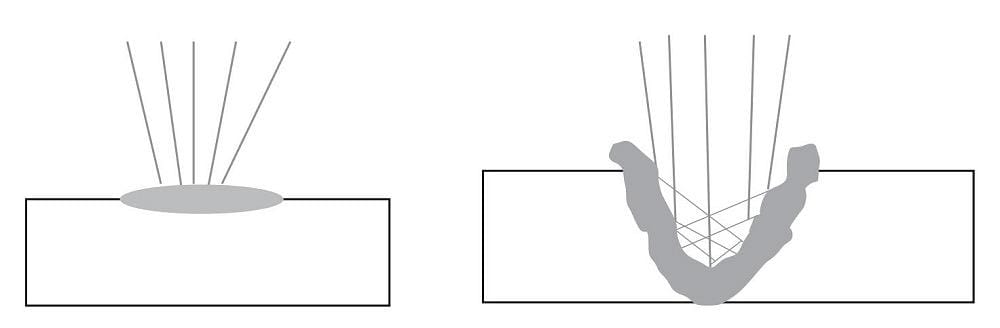

Hàn dẫn điện so với hàn lỗ khóa

Hai loại quy trình hàn laser chính là hàn dẫn điện và hàn lỗ khóa hoạt động khác nhau và phù hợp với các ứng dụng khác nhau.

1. Hàn dẫn điện (Conduction Welding)

Đây chính là một quá trình mềm, trong đó chùm tia laser từ từ làm tan chảy kim loại. Trong quá trình hàn này, nhiệt độ của kim loại vượt quá điểm nóng chảy và đạt trạng thái lỏng nhưng không bao giờ chuyển sang trạng thái khí. Sự truyền nhiệt bên trong kim loại là tương tự nhau theo mọi hướng. Hàn dẫn điện chậm hơn nhưng tạo ra kết quả chất lượng cao hơn, ít hoặc không có bắn tóe và ít khói.

2. Hàn lỗ khóa (Keyhole Welding)

Đây chính là một quá trình nhanh nhưng mạnh mẽ, làm tan chảy và bốc hơi kim loại, đào sâu hơn vào vật liệu. Kim loại đạt đến nhiệt độ nóng chảy và thậm chí là nhiệt độ bốc hơi ở một số khu vực. Do đó, một phần của vũng nóng chảy ở trạng thái khí và có thể gây ra bắn tóe. Sự truyền nhiệt bên trong kim loại chủ yếu vuông góc với chùm tia laser. Hàn lỗ khóa lý tưởng cho các dây chuyền sản xuất khối lượng lớn vì nó nhanh hơn, nhưng có thể dẫn đến tình trạng xốp và vùng ảnh hưởng nhiệt (HAZ) cao hơn.

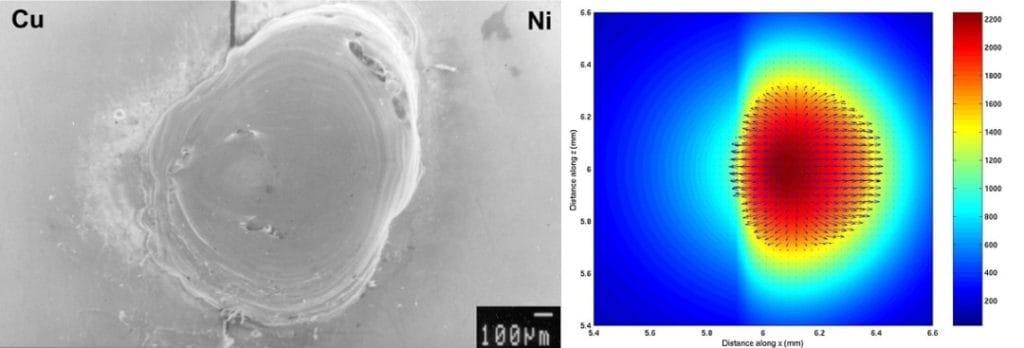

Hàn các kim loại không giống nhau

Hàn laser các kim loại không giống nhau là có thể, nhưng không phải lúc nào cũng dễ dàng hoặc khả thi. Các kim loại khác nhau có nhiệt độ nóng chảy khác nhau, hấp thụ tỷ lệ ánh sáng khác nhau và dẫn nhiệt ở các tốc độ khác nhau.

Khi hàn laser các kim loại khác nhau, hai kim loại không hòa trộn thành một hỗn hợp đồng nhất mà kết hợp tại giao diện giữa hai kim loại. Điều này tạo ra mối nối không bền về mặt cấu trúc như khi hàn cùng một kim loại.

Để giải quyết vấn đề này, có hai chiến lược sau:

- Vật liệu độn có thể được sử dụng để tạo ra các mối nối chắc chắn hơn (giống như các kỹ thuật hàn khác). Trong trường hợp này, chúng ta đang nói về một quy trình gọi là hàn bằng laser—và không phải hàn laser.

- Chùm tia laser có thể dao động để giúp kết hợp các kim loại khác nhau chậm hơn. Quá trình này được gọi là dao động laser và đòi hỏi các thành phần quang học bổ sung. Dao động laser mang lại những lợi ích khác, vì nó giúp loại bỏ các khí có thể tạo ra độ xốp trong các mối nối.

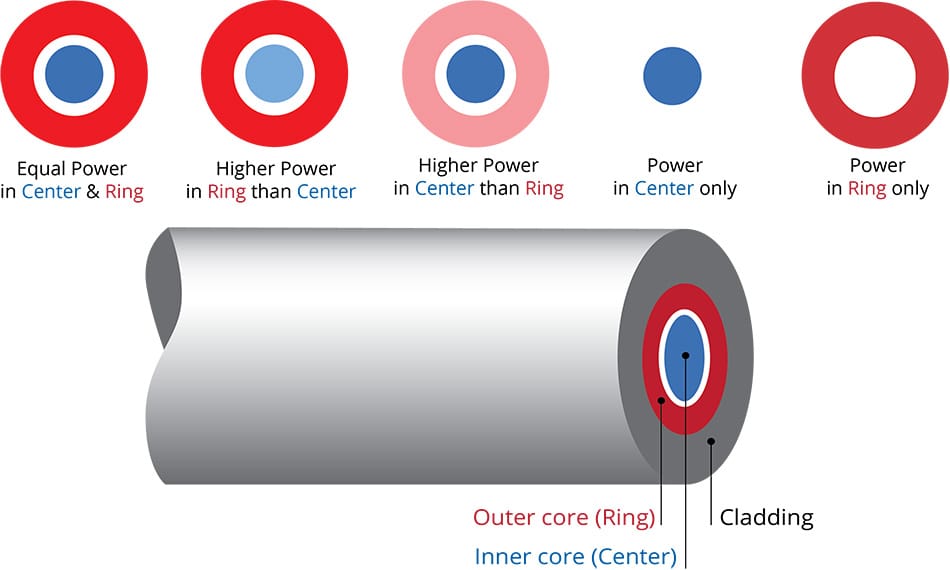

Công Nghệ Hàn Laser Chế Độ Vòng Điều Chỉnh Adjustable Ring Mode (ARM) – Bước Đột Phá Mới

Một trong những đổi mới quan trọng trong hàn laser là công nghệ Adjustable Ring Mode (ARM), được phát triển nhằm cung cấp mức độ kiểm soát vượt trội đối với cách năng lượng laser được truyền đến bề mặt kim loại.

Công nghệ ARM sử dụng tia laser sợi quang có cấu trúc chùm tia kép, gồm một điểm trung tâm và vòng sáng đồng tâm bao quanh.

Công suất của điểm trung tâm và vòng ngoài có thể được điều chỉnh độc lập, giúp kiểm soát chính xác vùng nóng chảy và tránh hiện tượng bắn tóe.

Khi hàn các vật liệu có độ phản xạ cao như đồng, chùm tia vòng giúp làm nóng trước bề mặt, từ đó tăng khả năng hấp thụ năng lượng và đảm bảo quá trình hàn ổn định.

Hàn bằng tia laser được phát minh khi nào?

Các thí nghiệm đầu tiên về hàn laser có từ những năm 1960—ngay sau khi Ted Maiman chế tạo ra máy laser đầu tiên. Nhưng phải đến năm 1967, sau khi các nhà nghiên cứu tại Viện Battelle Memorial thực hiện một cuộc trình diễn về hàn laser, thì các nhà sản xuất mới bắt đầu thấy được tiềm năng thực sự cho các ứng dụng công nghiệp.

Để hiểu được quá trình này đã đóng vai trò quan trọng như thế nào trong sản xuất, chúng ta cần quay trở lại với phát minh ra tia laser. Sau đây là những tiến bộ công nghệ quan trọng đã định hình sự phát triển và áp dụng công nghệ hàn laser như chúng ta biết ngày nay.

- 1917 – Albert Einstein phát hiện ra hiện tượng phát xạ kích thích, cung cấp kiến thức cơ bản cần thiết để khuếch đại ánh sáng thành chùm tia laser.

- 1957 – Gordon Gould phát triển khuôn khổ lý thuyết cho tia laser.

- 1960 – Ted Maiman chế tạo ra tia laser đầu tiên, tia laser hồng ngọc, mở ra cánh cửa cho những ứng dụng tiềm năng.

- Những năm 1960 – Nhiều thí nghiệm khác nhau được tiến hành để chứng minh tính khả thi của hàn laser.

- 1962 – Các nhà nghiên cứu tại Công ty Quang học Hoa Kỳ sử dụng tia laser Nd:Glass để hàn thép và titan.

- 1963 – Elias Snitzer trình diễn tia laser sợi quang đầu tiên, nhưng công suất và hiệu suất còn hạn chế so với các loại tia laser khác.

- 1964 – Tại Phòng thí nghiệm Bell, Geusic và cộng sự phát minh ra tia laser Nd:YAG, cung cấp nhiều năng lượng và hiệu quả hơn tia laser Nd:Glass.

- 1967 – Các nhà nghiên cứu chứng minh ứng dụng thực tế và khả năng tồn tại của hàn laser tại Viện Battelle Memorial . Điều này mở đường cho sự phát triển hơn nữa và áp dụng rộng rãi.

- 1970 – Tại Công ty Western Electric, tia laser CO2 được sử dụng để hàn laser lần đầu tiên, cung cấp nhiều năng lượng hơn và chi phí thấp hơn so với tia laser thể rắn như tia laser Nd:YAG.

- Những năm 1980 – Laser sợi quang cung cấp chất lượng và hiệu suất chùm tia cao hơn, ít bảo trì hơn và tích hợp dễ dàng hơn được giới thiệu tại Đại học Southampton ở Vương quốc Anh.

- Những năm 1990 – Hệ thống laser bắt đầu được tích hợp với cánh tay robot để thực hiện quy trình hàn tự động. Những hệ thống đầu tiên này yêu cầu phôi phải được đặt gần nguồn laser.

- Những năm 2000 – Những tiến bộ trong công nghệ laser sợi quang giúp hàn laser trở nên giá cả phải chăng hơn đối với nhiều nhà sản xuất. Những tiến bộ trong đầu quét mở đường cho hàn từ xa, giúp có thể định hướng chính xác các chùm tia laser từ xa.

- Những năm 2010 – Hệ thống hàn laser từ xa ngày càng khả thi và có sẵn trên thị trường, cho phép truyền năng lượng laser đến phôi thông qua cáp quang ở khoảng cách xa hơn.

Công nghệ hàn laser tiếp tục phát triển trên nhiều khía cạnh, bao gồm công suất laser, thành phần quang học, chất lượng chùm tia, đầu quét và hệ thống điều khiển máy tính.

Những loại tia laser nào có thể hàn được?

Laser sợi quang là loại laser phổ biến nhất được sử dụng để hàn, nhưng các loại laser khác cũng có thể được sử dụng, bao gồm laser xanh lam, laser xanh lục, laser CO2, laser Nd:YAG và laser diode.

Hãy cùng xem xét từng loại laser để hiểu cách chúng có thể được sử dụng để hàn.

Bảng so sánh các loại laser:

| Loại Laser | Đặc trưng |

| Laser sợi quang | Công nghệ được chứng minh nhiều nhất trên thị trường Hiệu suất năng lượng cao (≈30%) dẫn đến quản lý nhiệt tốt hơn và chi phí vận hành thấp hơn Bước sóng hồng ngoại được hấp thụ tốt bởi hầu hết các kim loại Chùm tia laser được tạo ra và dẫn hướng trong cáp quang, tạo ra chùm tia chất lượng cao để tăng độ chính xác và mật độ năng lượng cao hơn để có độ sâu thâm nhập tốt Sử dụng tối thiểu vật tư tiêu hao dẫn đến bảo trì thấp Có sẵn công suất cao mà dường như không có giới hạn Thiết kế quang học giúp chúng dễ dàng tích hợp với robot hoặc máy CNC |

| Tia laser CO2 | Loại laser đầu tiên được sử dụng để hàn laser trong các ứng dụng công nghiệp Chùm tia laser không thể được dẫn hướng bằng cáp quang, dẫn đến chất lượng chùm tia thấp hơn Các thành phần quang học không thích hợp để tích hợp robot. Có thể hàn các phôi tròn vì tia laser có thể được cố định vào vị trí trong khi phôi quay Bảo trì cao do vật tư tiêu hao Hiệu suất năng lượng trung bình (≈20%) |

| Laser Nd:YAG | Công nghệ đã được chứng minh Hiệu suất năng lượng thấp (≈5%) gây ra các vấn đề về quản lý nhiệt và chi phí vận hành cao Chùm tia laser có thể được dẫn hướng bằng cáp quang để cải thiện chất lượng chùm tia, nhưng vẫn khó tập trung chùm tia laser vào một điểm nhỏ Chủ yếu được sử dụng để sửa chữa khuôn mẫu khi mà tiêu điểm lớn hơn không phải là vấn đề Chi phí bảo trì cao và tốn kém do phải thay thế các vật tư tiêu hao như gương và đèn |

| Tia laser xanh lam/xanh lục | Công nghệ vẫn chưa được chứng minh Chuyển đổi bước sóng IR (1.064 nm) thành ánh sáng xanh (400–500 nm) hoặc ánh sáng xanh lục (532 nm) Do năng lượng bị mất trong quá trình chuyển đổi nên các tia laser này có hiệu suất năng lượng thấp (≈10%) và quản lý nhiệt phức tạp Rất hạn chế về công suất laser do chuyển đổi năng lượng không hiệu quả Bước sóng được hấp thụ tốt bởi đồng Được sử dụng cho các linh kiện điện tử nhỏ |

| Laser Diode | Hiệu suất năng lượng cao (≈40%) dẫn đến quản lý nhiệt tốt hơn và chi phí vận hành thấp hơn Chất lượng chùm tia cực kỳ kém và khó tập trung vào một điểm có kích thước nhỏ Có thể sử dụng để hàn nhựa |

Khi lựa chọn loại laser, một trong những yếu tố quan trọng cần xem xét là bước sóng của nó. Mỗi loại kim loại hấp thụ và phản xạ bước sóng ở các tỷ lệ phần trăm khác nhau. Nếu một bước sóng được hấp thụ tốt, thì cần ít công suất laser hơn.

Ưu điểm của hàn laser là gì?

Hàn laser mang lại nhiều lợi thế so với các phương pháp khác như hàn MIG, hàn TIG và hàn hồ quang. Hãy cùng xem xét những lợi thế quan trọng nhất.

- Vùng ảnh hưởng nhiệt (HAZ) nhỏ hơn. Năng lượng của chùm tia laser được tập trung vào một khu vực rất nhỏ và được di chuyển càng sớm càng tốt. Với mức độ chính xác và kiểm soát này, chỉ những khu vực cần được làm nóng mới được làm nóng. Không có đầu vào nhiệt không cần thiết.

- Các bộ phận duy trì các đặc tính cơ học tốt hơn. Do nhiệt lượng đầu vào thấp, ít bị biến dạng do nhiệt và cong vênh bộ phận hơn. Với các phương pháp hàn khác, nhiệt độ quá cao làm giảm các đặc tính cơ học và thường tạo ra nhu cầu phải nắn thẳng. Bước bổ sung này không cần thiết với laser.

- Kỹ sư có thể thiết kế các bộ phận có trọng lượng nhẹ hơn. Với các phương pháp hàn khác, các kỹ sư cơ khí thường giải quyết lượng nhiệt đầu vào dư thừa bằng cách thiết kế các bộ phận có vật liệu dày hơn. Nhưng với hàn laser, vì có ít nhiệt nhất có thể, nên có thể sử dụng vật liệu mỏng, giúp giảm thiểu trọng lượng sản phẩm và chi phí vật liệu. Điều này rất quan trọng đối với các nhà sản xuất tham gia vào ngành hàng không vũ trụ và ô tô, nơi giảm trọng lượng xe là mục tiêu chính để cải thiện phạm vi hoạt động.

- Có thể hàn các thành phần nhỏ do độ chính xác cao. Điều này đặc biệt liên quan đến các thành phần điện tử, kết nối tab và các ứng dụng tương tự.

- Hàn laser nhanh hơn các quy trình khác. Nhờ công nghệ laser sợi quang, laser công nghiệp có thể dễ dàng hoạt động ở mức công suất vài nghìn watt, quá đủ để đáp ứng các yêu cầu sản xuất khắt khe nhất.

- Mối hàn chất lượng cao hơn là kết quả trực tiếp của việc kiểm soát tốt hơn quy trình. Trong quá trình hàn, việc làm nóng và làm nguội nhanh vật liệu giúp ngăn ngừa các vấn đề về chất lượng. Ví dụ, khả năng giòn do hydro giảm. Giòn do hydro xảy ra khi hydro thâm nhập vào kim loại, gây ra hư hỏng cơ học. Do tốc độ của quy trình, thời gian hấp thụ và khuếch tán hydro là tối thiểu.

- Hàn laser dễ dàng tự động hóa do các yếu tố như khả năng từ xa, hao mòn tối thiểu và khả năng lặp lại. Điều này làm cho nó trở thành một công nghệ thú vị cho các nhà sản xuất gặp khó khăn trong việc tìm thợ hàn chuyên dụng.

- Hàn laser đang trở thành một kỹ thuật quan trọng trong sản xuất và kỹ thuật công nghệ cao, và mức độ phổ biến của nó ngày càng tăng lên mỗi ngày. Nó mang lại nhiều lợi thế hơn so với các kỹ thuật hàn truyền thống, chẳng hạn như khả năng hàn tất cả các loại vật liệu và có thể tạo ra các mối hàn sạch, chắc chắn một cách nhanh chóng và chính xác.

Nhược điểm của hàn laser là gì?

Hàn laser không có nhiều nhược điểm, nhưng chúng vẫn quan trọng để xem xét và giải quyết. Chúng ta hãy xem xét chúng kỹ hơn.

- An toàn laser là một vấn đề nghiêm trọng trong quá trình hàn. Chùm tia laser và sự phản xạ của nó có thể gây thương tích cho mắt, bỏng da và nguy cơ hỏa hoạn. Lý tưởng nhất là laser được bao bọc trong hộp an toàn laser loại 1 chứa chùm tia laser và sự phản xạ của nó.

- Đối với một số ứng dụng, điều này có thể gây đau đầu. Các bộ phận và cấu trúc lớn như tàu thuyền có thể khó chứa trong một vỏ bọc. Các giải pháp khác ngoài vỏ bọc có thể được khám phá để chứa dầm (ví dụ, một số giải pháp sử dụng các công cụ kẹp để chặn dầm).

- Các thiết bị cầm tay có thể gây nguy hiểm cho người vận hành cần phải đeo PPE và tuân thủ các biện pháp kiểm soát an toàn laser.

- Khoản đầu tư ban đầu cũng có thể khá cao. Ngay cả khi chi phí tiếp tục giảm, laser vẫn đắt hơn so với các giải pháp thay thế. Thêm vào đó, hầu hết các nhà sản xuất đang tìm kiếm các giải pháp tự động và bạn đang xem xét một khoản đầu tư nghiêm túc.

Ví dụ về máy hàn laser

Máy hàn pin

Nguồn: Battery Laser Welding

Hệ thống cầm tay

Nguồn: LightWELD Handheld Laser Welding System

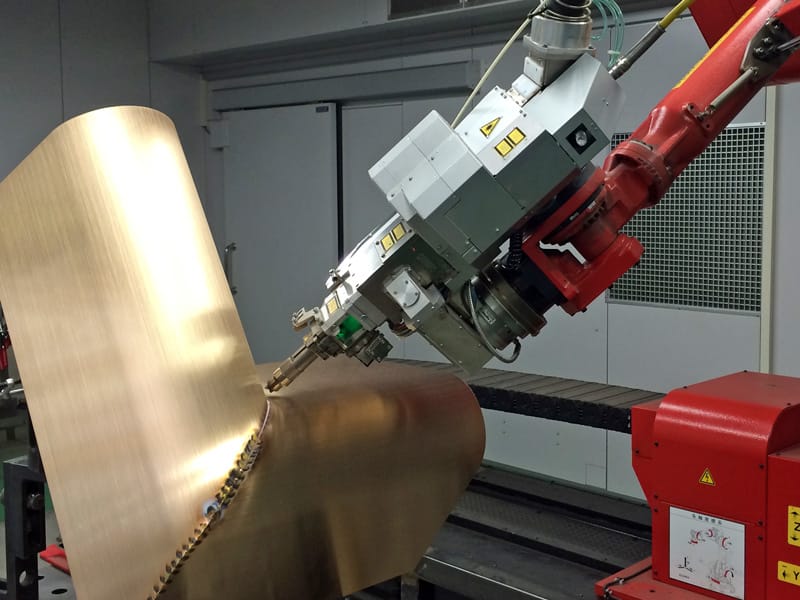

Máy hàn Robot (Hàn từ xa)

Nguồn: Robot Laser Welding Machine for Welding Aluminum

Robot hàn khung xe

Coherent | Laser Welding of High-Strength Aluminum to Cast Aluminum

Kết luận

Công nghệ hàn laser là một giải pháp hàn tiên tiến, mang lại nhiều ưu điểm vượt trội so với các phương pháp hàn truyền thống. Với sự phát triển không ngừng của công nghệ, hàn laser hứa hẹn sẽ tiếp tục đóng vai trò quan trọng trong nhiều ngành công nghiệp khác nhau. Để tìm hiểu thêm về các giải pháp hàn laser của Metalsol.vn, vui lòng liên hệ với chúng tôi qua thông tin bên dưới