Hàn sửa chữa đóng vai trò quan trọng trong ngành cơ khí, giúp phục hồi và gia cố các chi tiết kim loại bị hư hỏng. Công nghệ cũng kèm theo nhiều phương pháp tiên tiến như hàn hồ quang, MIG/MAG, TIG,… quá trình này không chỉ tiết kiệm chi phí mà còn đảm bảo hiệu suất thiết bị lâu dài. Trong bài viết này, Metal Solutions sẽ giới thiệu đến bạn những kỹ thuật hàn sửa chữa và kỹ thuật hàn phổ biến nhất hiện nay.

Hàn Sửa Chữa Cơ Khí Là Gì?

Hàn sửa chữa cơ khí là quá trình phục hồi, gia cố hoặc thay thế các chi tiết kim loại bị hư hỏng, mài mòn hoặc nứt gãy bằng cách sử dụng các phương pháp hàn. Quá trình này giúp khôi phục khả năng làm việc của chi tiết, giảm chi phí thay thế linh kiện mới và đảm bảo hiệu suất hoạt động lâu dài của thiết bị.

Việc hàn sửa chữa đóng vai trò quan trọng trong các ngành công nghiệp ngành tôn thép, ngành dệt nhuộm, ngành giấy và bao bì,.. nơi mà thiết bị cơ khí phải làm việc liên tục trong điều kiện khắc nghiệt. Nếu không có các kỹ thuật hàn sửa chữa, chi phí bảo trì sẽ tăng cao và thời gian dừng máy sẽ kéo dài, ảnh hưởng đến sản xuất.

Các Bước Trước Hàn của Metal Solutions (Preparation for Welding Repair)

1. Đánh giá hư hỏng

Trước khi tiến hành hàn sửa chữa, kỹ thuật viên cần kiểm tra chi tiết hỏng hóc để xác định phương pháp sửa chữa phù hợp. Các yếu tố cần xem xét bao gồm:

- Loại hư hỏng: Nứt, mài mòn, biến dạng hoặc gãy hoàn toàn.

- Vật liệu gốc: Thép, gang, nhôm, titan hay hợp kim đặc biệt.

- Kích thước và hình dạng chi tiết: Độ dày, kích thước tổng thể và vị trí hàn có dễ tiếp cận không.

- Phân tích nguyên nhân hư hỏng: Do tác động cơ học, ăn mòn hóa học, nhiệt độ cao hay ứng suất kéo dài.

Việc xác định đúng nguyên nhân sẽ giúp lựa chọn phương pháp hàn tối ưu nhất, đảm bảo mối hàn có độ bền cao và không tái phát lỗi.

2. Làm sạch bề mặt

Khu vực hàn phải được làm sạch hoàn toàn để đảm bảo chất lượng mối hàn. Các phương pháp làm sạch phổ biến bao gồm:

- Làm sạch bằng hơi nước (Steam Cleaning): Sử dụng hơi nước nóng để loại bỏ dầu mỡ và bụi bẩn.

- Làm sạch bằng dung môi (Solvent Cleaning): Dùng hóa chất để tẩy rửa vết dầu nhớt trên bề mặt kim loại.

- Làm sạch bằng phun cát (Abrasive Blast Cleaning): Sử dụng cát hoặc bi thép để loại bỏ rỉ sét, lớp sơn cũ.

- Tẩy rửa hóa học (Pickling): Dùng axit nhẹ để loại bỏ lớp oxit trên kim loại.

- Làm sạch bằng công cụ cơ khí (Power Tool Cleaning): Sử dụng máy mài, bàn chải thép để làm sạch chi tiết trước khi hàn.

Việc làm sạch không chỉ giúp kim loại dễ hàn hơn mà còn giúp mối hàn có độ bám dính tốt, tránh hiện tượng rỗ khí và lỗ rỗng.

3. Cố định và canh chỉnh

Sau khi làm sạch, chi tiết cần được cố định chắc chắn bằng đồ gá hoặc kẹp hàn. Nếu chi tiết bị lệch hoặc không đúng vị trí, mối hàn có thể bị sai lệch, gây mất cân bằng và giảm độ bền của sản phẩm.

Các phương pháp cố định bao gồm:

- Sử dụng đồ gá cơ khí: Đảm bảo chi tiết không bị xê dịch khi hàn.

- Dùng mối hàn điểm (Tack Welding): Hàn giữ tạm thời để giữ cố định chi tiết.

- Kẹp hàn và bulông: Giữ các chi tiết kim loại không bị biến dạng trong quá trình hàn.

4. Gia nhiệt trước hàn (Preheating)

Một số kim loại như thép hợp kim cao, gang, nhôm cần được gia nhiệt trước hàn để tránh hiện tượng nứt nguội.

- Nhiệt độ gia nhiệt thường dao động từ 150 – 400°C, tùy thuộc vào loại vật liệu.

- Làm nóng bằng đèn khò, lò nung hoặc dòng điện cảm ứng để đảm bảo kim loại giãn nở đồng đều trước khi hàn.

Các Kỹ Thuật Hàn Sửa Chữa Cơ Khí (Welding Techniques)

1. Hàn Hồ Quang Tay (SMAW – Shielded Metal Arc Welding)

Hàn hồ quang tay, hay còn gọi là hàn que, là một trong những phương pháp hàn truyền thống được sử dụng rộng rãi. Phương pháp này hoạt động bằng cách tạo hồ quang điện giữa que hàn có vỏ bọc và bề mặt kim loại, làm nóng chảy kim loại để hình thành mối hàn.

- Ưu điểm:

- Dễ sử dụng, không cần hệ thống khí bảo vệ.

- Thích hợp với nhiều loại vật liệu như thép carbon, thép hợp kim, gang.

- Có thể thực hiện trong môi trường ngoài trời, kể cả điều kiện ẩm ướt.

- Nhược điểm:

- Yêu cầu kỹ thuật cao từ thợ hàn để đảm bảo mối hàn chất lượng.

- Cần làm sạch xỉ hàn sau khi hoàn thành để đảm bảo bề mặt mối hàn nhẵn mịn.

2. Hàn MIG/MAG (GMAW – Gas Metal Arc Welding)

Hàn MIG (Metal Inert Gas) và MAG (Metal Active Gas) là phương pháp hàn sử dụng dây hàn liên tục kết hợp với khí bảo vệ để tránh quá trình oxy hóa, giúp tạo ra mối hàn ổn định và ít bị rỗ khí.

- Ưu điểm:

- Tốc độ hàn nhanh, phù hợp cho sản xuất hàng loạt.

- Mối hàn đẹp, ít biến dạng, không cần loại bỏ xỉ hàn như SMAW.

- Được ứng dụng rộng rãi trong ngành công nghiệp ô tô, đóng tàu, kết cấu thép.

- Nhược điểm:

- Cần có hệ thống cấp dây và khí bảo vệ, đòi hỏi không gian làm việc ổn định.

- Chi phí thiết bị cao hơn so với hàn hồ quang tay.

3. Hàn TIG (GTAW – Gas Tungsten Arc Welding)

Hàn TIG (Tungsten Inert Gas) sử dụng điện cực tungsten không nóng chảy cùng với khí trơ (Argon hoặc Helium) để bảo vệ mối hàn khỏi quá trình oxy hóa. Phương pháp này được biết đến với độ chính xác cao và khả năng tạo ra mối hàn chất lượng.

- Ưu điểm:

- Tạo mối hàn sạch, ít tạp chất, đảm bảo tính thẩm mỹ cao.

- Phù hợp với các kim loại màu như nhôm, đồng, titan và thép không gỉ.

- Kiểm soát nhiệt độ chính xác, giảm nguy cơ nứt do nhiệt.

- Nhược điểm:

- Tốc độ hàn chậm hơn so với MIG/MAG và SMAW.

- Đòi hỏi thợ hàn có tay nghề cao để kiểm soát tốt hồ quang.

4. Hàn Điện Trở (Resistance Welding)

Hàn điện trở là phương pháp hàn sử dụng dòng điện cường độ cao để làm nóng và nung chảy điểm tiếp xúc giữa hai vật liệu, giúp chúng kết dính mà không cần kim loại phụ trợ.

- Ưu điểm:

- Tốc độ hàn nhanh, hiệu suất cao, phù hợp với dây chuyền sản xuất công nghiệp.

- Không cần sử dụng que hàn hay dây hàn phụ.

- Ứng dụng rộng rãi trong sản xuất linh kiện điện tử, ô tô, chế tạo vỏ động cơ.

- Nhược điểm:

- Chỉ áp dụng với các vật liệu có độ dẫn điện cao như thép, nhôm.

- Chi phí đầu tư thiết bị cao, đòi hỏi hệ thống kiểm soát nhiệt độ chính xác.

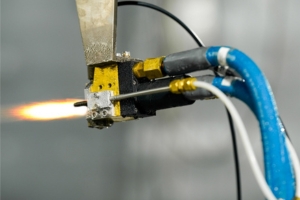

5. Hàn Oxy-Gas (Hàn Oxy-Axetylen)

Hàn oxy-gas sử dụng ngọn lửa từ hỗn hợp khí oxy và axetylen để làm nóng chảy kim loại, giúp kết nối hai chi tiết lại với nhau. Đây là phương pháp hàn truyền thống, thường được sử dụng trong các công việc sửa chữa nhỏ hoặc cắt kim loại.

- Ưu điểm:

- Dễ kiểm soát nhiệt độ, có thể ứng dụng trong cả hàn và cắt kim loại.

- Phù hợp để sửa chữa ống dẫn, kết cấu kim loại mỏng.

- Không cần nguồn điện, có thể thực hiện hàn ở các vị trí xa.

- Nhược điểm:

- Tốc độ hàn chậm, không thích hợp cho các công trình lớn.

- Độ chính xác thấp hơn so với các phương pháp hàn hồ quang hiện đại.

Các Bước Trong Hàn Sửa Chữa Cơ Khí (Repair Welding Process)

Quy trình hàn sửa chữa cần tuân thủ nghiêm ngặt các bước kỹ thuật để đảm bảo mối hàn đạt chất lượng cao, tránh lỗi kỹ thuật và gia tăng tuổi thọ chi tiết.

1. Chuẩn bị quy trình hàn (Welding procedure)

Một quy trình hàn đầy đủ cần phải có hướng dẫn chi tiết về kỹ thuật hàn và quy trình nối ghép vật liệu.

- Tài liệu quy trình hàn (Welding Procedure Specification – WPS) cần chỉ rõ:

- Loại vật liệu hàn, thông số nhiệt độ, dòng điện.

- Kỹ thuật hàn phù hợp: hàn hồ quang, hàn MIG/MAG, hàn TIG, hoặc hàn plasma.

- Quy trình gia nhiệt trước và sau hàn.

- Kỹ thuật viên phải kiểm tra và xác nhận rằng quy trình hàn phù hợp với tiêu chuẩn an toàn và kỹ thuật.

2. Chuẩn bị thiết bị hàn (welding equipment)

Để đảm bảo quá trình hàn không bị gián đoạn, cần chuẩn bị đầy đủ thiết bị hàn, bao gồm:

- Máy hàn: Máy hàn hồ quang, máy hàn MIG, TIG hoặc máy hàn plasma.

- Dụng cụ hỗ trợ: Tay cầm hàn, máy mài, kẹp hàn, cáp hàn, bộ cấp dây hàn.

- Thiết bị bảo hộ lao động: Găng tay hàn, mặt nạ hàn, kính bảo vệ mắt, quần áo chịu nhiệt.

- Hệ thống hỗ trợ: Máy phát điện (nếu làm việc ngoài trời), hệ thống hút khói hàn để bảo vệ môi trường làm việc.

3. Chuẩn bị vật liệu hàn (Materials)

Các vật liệu hàn cần chuẩn bị sẵn sàng để đảm bảo quá trình hàn diễn ra liên tục, bao gồm:

- Kim loại phụ trợ (Filler Metal): Lựa chọn đúng loại dây hàn, que hàn hoặc điện cực phù hợp với vật liệu cơ bản.

- Tấm gia cường (Reinforcing Plates): Dùng để bổ sung độ bền cho vùng hàn.

- Khí bảo vệ (Shielding Gas): Đối với hàn TIG, MIG/MAG, cần chuẩn bị khí Argon hoặc CO₂ để ngăn ngừa oxy hóa mối hàn.

- Nhiên liệu cho máy hàn chạy bằng động cơ: Dùng trong trường hợp hàn ngoài công trường hoặc khu vực không có nguồn điện ổn định.

4. Đánh dấu và chỉnh (Alignment markers)

Trước khi hàn, cần đánh dấu các vị trí hàn để đảm bảo mối hàn được căn chỉnh chính xác.

- Sử dụng bút đánh dấu, phấn kỹ thuật hoặc đột dấu để tạo điểm tham chiếu.

- Nếu cần, có thể dùng ke gá, bulông kẹp cố định để giữ vị trí hàn ổn định.

5. Trình tự hàn (Welding sequences)

Tuân thủ trình tự hàn hợp lý giúp giảm thiểu ứng suất nhiệt và đảm bảo mối hàn không bị nứt, biến dạng.

- Hàn từng đoạn ngắn (Block Welding): Hàn theo từng phần nhỏ thay vì hàn liên tục, giúp giảm ứng suất nhiệt.

- Hàn giật lùi (Back-Step Welding): Hàn theo hướng ngược lại để giảm biến dạng vật liệu.

- Hàn kiểu zigzag (Wandering Sequence Welding): Hàn theo đường gấp khúc để phân bố nhiệt đều.

- Hàn theo lớp (Peeling Method): Hàn từng lớp mỏng để kiểm soát lượng nhiệt hấp thụ.

6. Kiểm tra chất lượng mối hàn (Weld Quality)

Sau khi hoàn thành quá trình hàn, cần thực hiện kiểm tra chất lượng để đảm bảo mối hàn đáp ứng tiêu chuẩn kỹ thuật.

- Quan sát bằng mắt thường: Kiểm tra bề mặt mối hàn có bị rỗ khí, nứt hoặc khuyết tật không.

- Dùng máy siêu âm (UT) hoặc chụp X-ray: Phát hiện các khuyết tật bên trong mối hàn.

- Kiểm tra từ tính (MPI – Magnetic Particle Inspection): Tìm kiếm các vết nứt nhỏ trên bề mặt kim loại.

- Gia công hoàn thiện: Nếu bề mặt mối hàn có ba via hoặc góc cạnh sắc, cần mài nhẵn và làm sạch để đảm bảo tính thẩm mỹ và an toàn.

Hàn sửa chữa cơ khí là giải pháp hiệu quả giúp phục hồi và gia cố thiết bị, tiết kiệm chi phí và duy trì hiệu suất hoạt động. Hãy liên hệ với Metal Solutions để nhận dịch vụ hàn sửa chữa chất lượng, giúp thiết bị của bạn hoạt động bền bỉ và tiết kiệm chi phí bảo trì.