HVOF (High Velocity Oxy-Fuel) là công nghệ phun phủ nhiệt tiên tiến, được thiết kế để cải thiện toàn diện các đặc tính bề mặt của vật liệu. Với khả năng chống mài mòn, chống ăn mòn và chịu được nhiệt độ cao, HVOF mang lại hiệu suất vượt trội, giúp các thiết bị công nghiệp hoạt động bền bỉ trong những môi trường khắc nghiệt nhất.

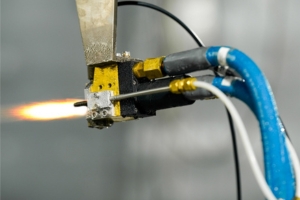

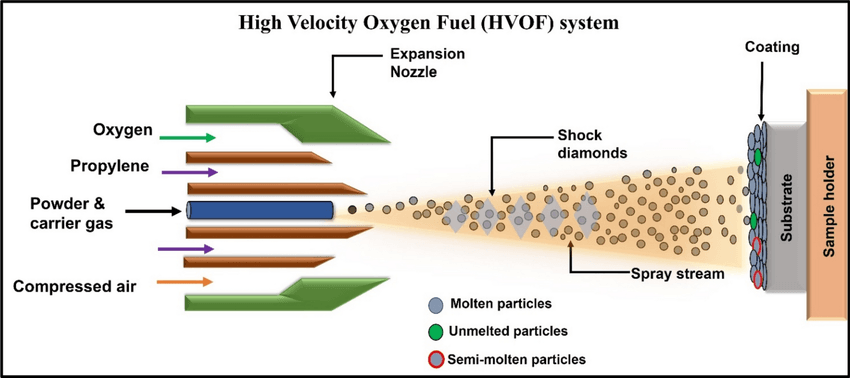

Nguyên lý hoạt động của HVOF

Công nghệ HVOF hoạt động dựa trên quy trình tối ưu hóa hiệu quả nhiệt và động lực học, tạo ra lớp phủ chất lượng cao. Quy trình này gồm các bước chính:

- Đốt cháy nhiên liệu và oxy hóa: Một hỗn hợp nhiên liệu (như khí hydro, propan, hoặc kerosene) và oxy được đưa vào buồng đốt dưới áp suất cao. Quá trình đốt cháy diễn ra nhanh chóng, tạo ra nguồn năng lượng khổng lồ với nhiệt độ cực cao, lên đến 2.800 – 3.000°C. Đây là bước quan trọng để sinh ra dòng khí siêu âm mang năng lượng lớn.

- Tạo dòng khí tốc độ siêu âm: Kết quả của quá trình đốt cháy là dòng khí nóng có vận tốc gấp 4-5 lần vận tốc âm thanh (khoảng 1.500 – 2.000 m/s). Dòng khí này không chỉ mang theo năng lượng nhiệt mà còn tạo ra động lực học mạnh mẽ, là cơ sở để vận chuyển các hạt vật liệu phủ đến bề mặt mục tiêu.

- Phun bột vật liệu phủ: Bột vật liệu (bao gồm kim loại, gốm, hoặc hợp kim) được nạp vào dòng khí nóng tốc độ cao. Tại đây, các hạt bột được làm nóng chảy hoàn toàn hoặc một phần, tùy thuộc vào loại vật liệu và ứng dụng cụ thể. Sự kiểm soát nhiệt độ chính xác đảm bảo các hạt không bị oxi hóa hay biến tính trong quá trình vận chuyển.

- Lớp phủ trên bề mặt: Các hạt bột nóng chảy va đập với tốc độ cực cao lên bề mặt cần phủ. Nhờ vận tốc lớn, các hạt không chỉ bám chắc mà còn lấp đầy các khe hở trên bề mặt nền, tạo ra lớp phủ mịn, đồng nhất và có độ bám dính vượt trội. Kết quả là lớp phủ có độ rỗ xốp thấp, khả năng chống mài mòn và ăn mòn xuất sắc, đáp ứng được các yêu cầu khắt khe nhất trong môi trường công nghiệp.

Với sự phối hợp tinh vi giữa nhiệt và động lực học, HVOF không chỉ tạo ra lớp phủ chất lượng cao mà còn đảm bảo tính ổn định và hiệu quả trong vận hành.

Ưu điểm của công nghệ HVOF

Công nghệ HVOF mang đến những ưu điểm vượt trội, giúp cải thiện hiệu suất và độ bền của các chi tiết máy móc trong nhiều ngành công nghiệp. Những lợi ích nổi bật bao gồm:

- Lớp phủ có độ rỗ xốp thấp: Công nghệ HVOF tạo ra lớp phủ có mật độ cao với độ rỗ xốp rất thấp, thường dưới 1%. Điều này đảm bảo khả năng chống thấm vượt trội, giúp bảo vệ bề mặt khỏi sự xâm nhập của chất lỏng và khí, đặc biệt trong môi trường khắc nghiệt.

- Độ bám dính vượt trội: Nhờ vận tốc phun cực cao của các hạt vật liệu, lớp phủ HVOF đạt độ bám dính mạnh mẽ trên bề mặt nền. Điều này không chỉ nâng cao độ ổn định trong quá trình vận hành mà còn giúp duy trì hiệu suất lớp phủ trong thời gian dài.

- Khả năng chịu mài mòn và ăn mòn xuất sắc: Lớp phủ HVOF cung cấp khả năng chống mài mòn và ăn mòn vượt trội, bảo vệ các chi tiết khỏi tác động của ma sát, hóa chất, và các yếu tố ăn mòn khác. Nhờ vậy, thiết bị được kéo dài tuổi thọ, giảm thiểu chi phí bảo trì và thay thế.

- Hạn chế biến dạng do nhiệt độ cao: Công nghệ HVOF sử dụng nhiệt độ thấp hơn so với các phương pháp phun phủ nhiệt khác. Điều này giảm thiểu tác động nhiệt lên bề mặt nền, hạn chế tối đa sự biến dạng hoặc thay đổi cấu trúc vật liệu cơ bản.

Những ưu điểm này khiến HVOF trở thành giải pháp tối ưu cho các ứng dụng yêu cầu độ chính xác, độ bền cao, và hiệu suất vượt trội trong môi trường làm việc khắc nghiệt.

Ứng dụng thực tiễn

HVOF được áp dụng trong nhiều ngành công nghiệp như:

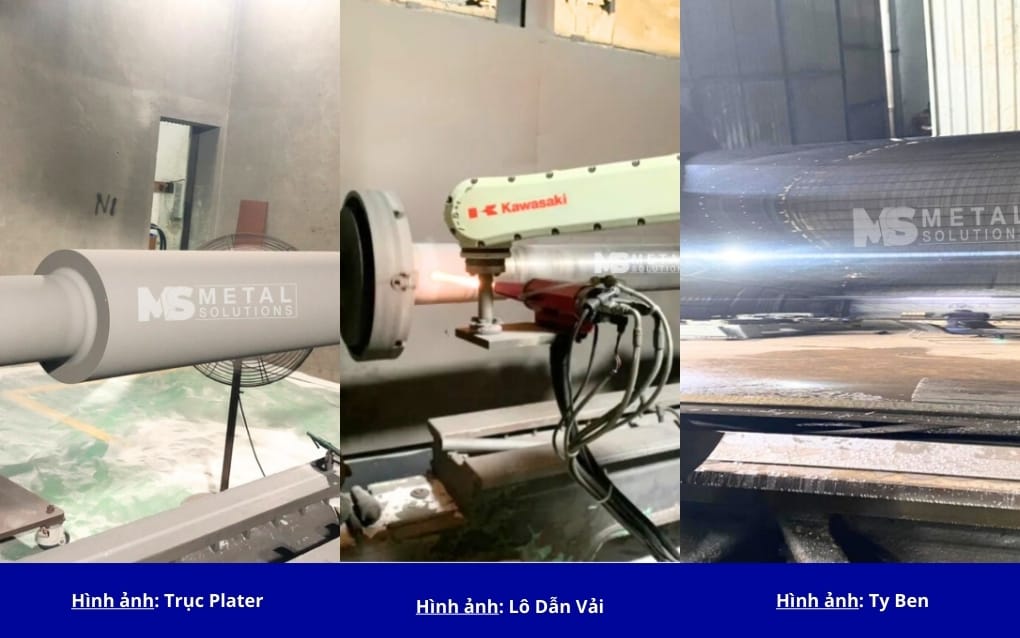

1. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Tôn

Công nghệ phun phủ nhiệt HVOF (High Velocity Oxygen Fuel) được áp dụng rộng rãi trong ngành tôn để phủ lên các thiết bị và chi tiết máy nhằm cải thiện khả năng chống mài mòn, ăn mòn, kháng oxy hóa và chống bám dính. Điều này không chỉ giúp tăng tuổi thọ của các thiết bị mà còn giảm chi phí bảo trì và tăng hiệu suất vận hành của dây chuyền sản xuất.

- Chống mài mòn: Lớp phủ có độ cứng cao giúp các chi tiết chịu được tác động mài mòn từ vật liệu sản xuất.

- Kháng ăn mòn và oxy hóa: Bảo vệ các chi tiết khi làm việc trong môi trường có hóa chất hoặc nhiệt độ cao.

- Chống bám dính: Hạn chế hiện tượng bám dính, mạ hoặc các vật liệu khác trên bề mặt thiết bị.

- Tăng tuổi thọ chi tiết máy: Giảm tần suất bảo trì và thay thế, tiết kiệm chi phí vận hành.

- Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

2. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Dệt – Nhuộm

Công nghệ phun phủ nhiệt HVOF (High Velocity Oxygen Fuel) được áp dụng rộng rãi trong ngành dệt – nhuộm để bảo vệ các thiết bị máy móc làm việc trong môi trường khắc nghiệt. Với khả năng tạo ra lớp phủ có độ cứng cao, kháng mài mòn, ăn mòn, và chống bám dính, công nghệ này giúp nâng cao tuổi thọ thiết bị, giảm chi phí bảo trì và tăng hiệu suất sản xuất.

- Chống mài mòn và ăn mòn: Bảo vệ các chi tiết làm việc trong môi trường có hóa chất, ma sát và nhiệt độ cao.

- Chống bám dính: Hạn chế hiện tượng bám bẩn hoặc tích tụ hóa chất trên bề mặt thiết bị.

- Tăng tuổi thọ thiết bị: Giảm tần suất sửa chữa, thay thế, tối ưu hóa chi phí vận hành.

- Duy trì hiệu suất vận hành: Đảm bảo độ chính xác và ổn định của các chi tiết trong dây chuyền sản xuất.

- Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

3. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Giấy và Bao bì

Ngành giấy và bao bì đòi hỏi các thiết bị phải hoạt động liên tục, chịu ma sát cao, tiếp xúc với hóa chất ăn mòn, và môi trường ẩm ướt. Công nghệ phun phủ nhiệt HVOF (High Velocity Oxygen Fuel) là giải pháp tiên tiến giúp bảo vệ và cải thiện hiệu suất của các chi tiết máy, đáp ứng yêu cầu khắt khe về độ bền, kháng mài mòn, chống ăn mòn và tăng tuổi thọ thiết bị.

- Chống mài mòn và ăn mòn:

Bảo vệ các chi tiết máy hoạt động trong môi trường hóa chất, độ ẩm cao và nhiệt độ cao. - Chống bám dính:

Hạn chế tích tụ giấy, mực in hoặc các tạp chất trên bề mặt, giúp giảm thời gian ngừng máy để vệ sinh. - Tăng hiệu suất sản xuất:

Duy trì độ chính xác và hiệu quả của các thiết bị, từ đó nâng cao chất lượng sản phẩm và giảm thiểu hỏng hóc. - Kéo dài tuổi thọ thiết bị:

Giảm chi phí bảo trì và thay thế thiết bị, tối ưu hóa vận hành dây chuyền sản xuất. - Tăng khả năng chịu nhiệt:

Đảm bảo thiết bị hoạt động ổn định trong các quy trình nhiệt độ cao, như sấy và ép giấy. - Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

4. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Thực phẩm

Công nghệ phun phủ nhiệt HVOF là giải pháp tối ưu để bảo vệ và nâng cao hiệu suất của các thiết bị trong ngành thực phẩm. Với các đặc tính vượt trội như chống ăn mòn, chống bám dính, và tăng độ bền, HVOF giúp ngành thực phẩm đảm bảo chất lượng sản phẩm, duy trì tiêu chuẩn an toàn vệ sinh, và tối ưu hóa chi phí vận hành.

- Chống ăn mòn và mài mòn: Bảo vệ thiết bị khỏi các tác nhân gây hại như hóa chất vệ sinh, độ ẩm, và ma sát trong quá trình sản xuất.

- Chống bám dính: Hạn chế tích tụ thực phẩm hoặc các chất khác trên bề mặt thiết bị, giúp dễ dàng vệ sinh và duy trì tiêu chuẩn an toàn thực phẩm.

- Tăng tuổi thọ thiết bị: Giảm tần suất sửa chữa và thay thế, giúp tối ưu hóa chi phí vận hành.

- Đảm bảo vệ sinh thực phẩm: Lớp phủ không phản ứng với thực phẩm và đảm bảo không làm ô nhiễm sản phẩm.

- Tăng hiệu quả sản xuất: Giữ cho thiết bị hoạt động ổn định và hiệu quả trong thời gian dài, từ đó giảm thiểu thời gian dừng máy.

- Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

5. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Thức ăn Chăn nuôi

Công nghệ phun phủ nhiệt HVOF là giải pháp lý tưởng giúp các thiết bị trong ngành thức ăn chăn nuôi hoạt động bền bỉ, hiệu quả, và đáp ứng yêu cầu sản xuất khắt khe. Với lớp phủ chất lượng cao, HVOF không chỉ bảo vệ thiết bị khỏi mài mòn và ăn mòn mà còn tối ưu hóa năng suất và giảm chi phí vận hành.

- Chống mài mòn và ăn mòn: Bảo vệ thiết bị khỏi tác động của nguyên liệu thô, hơi ẩm, và hóa chất trong quá trình sản xuất.

- Tăng tuổi thọ thiết bị: Giảm tần suất bảo trì và thay thế, từ đó tối ưu hóa chi phí vận hành.

- Chống bám dính: Hạn chế tích tụ nguyên liệu trên bề mặt thiết bị, giúp duy trì năng suất và dễ dàng vệ sinh.

- Cải thiện hiệu suất: Đảm bảo các chi tiết máy hoạt động ổn định, tăng năng suất sản xuất và chất lượng viên thức ăn.

- Tăng khả năng chịu nhiệt và áp lực cao: Đảm bảo thiết bị vận hành hiệu quả trong các quy trình nén và sấy nhiệt độ cao.

- Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

6. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Năng lượng

Công nghệ phun phủ nhiệt HVOF là giải pháp lý tưởng để bảo vệ và tối ưu hóa hiệu suất các thiết bị trong ngành năng lượng. Với các tính năng vượt trội như chống mài mòn, ăn mòn, chịu nhiệt và bám dính tốt, HVOF không chỉ giúp tăng tuổi thọ thiết bị mà còn đảm bảo hoạt động ổn định, hiệu quả của hệ thống sản xuất và phân phối năng lượng.

- Chống mài mòn và ăn mòn: Bảo vệ các chi tiết máy khỏi tác động của ma sát, hóa chất và môi trường ăn mòn khắc nghiệt.

- Tăng khả năng chịu nhiệt: Lớp phủ HVOF giúp các thiết bị chịu được nhiệt độ cao mà không bị biến dạng hay hỏng hóc.

- Tăng tuổi thọ thiết bị: Giảm tần suất bảo trì, thay thế, từ đó tối ưu hóa chi phí vận hành.

- Duy trì hiệu suất ổn định: Giúp thiết bị hoạt động hiệu quả trong thời gian dài, giảm thời gian ngừng máy.

- Tăng hiệu quả năng lượng: Giảm tổn thất năng lượng do mài mòn hoặc ăn mòn, cải thiện hiệu suất tổng thể của hệ thống.

- Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

7. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Xi măng

Công nghệ phun phủ nhiệt HVOF là giải pháp toàn diện để bảo vệ và nâng cao hiệu suất các thiết bị trong ngành khai khoáng và xi măng. Với khả năng chống mài mòn, ăn mòn, chịu nhiệt, và tăng độ bền, HVOF không chỉ giúp doanh nghiệp tối ưu hóa chi phí mà còn đảm bảo chất lượng sản xuất và độ bền lâu dài cho thiết bị.

- Chống mài mòn và ăn mòn: Bảo vệ các thiết bị chịu tác động của vật liệu mài mòn và hóa chất ăn mòn trong quá trình vận hành.

- Tăng tuổi thọ thiết bị: Giảm chi phí sửa chữa và thay thế, tối ưu hóa chi phí vận hành.

- Chống oxy hóa và chịu nhiệt: Đảm bảo thiết bị hoạt động ổn định trong môi trường nhiệt độ cao, đặc biệt là trong các lò nung và hệ thống đốt.

- Giảm thời gian ngừng máy: Lớp phủ HVOF giúp thiết bị hoạt động liên tục và bền bỉ hơn, giảm thời gian ngừng hoạt động để bảo trì.

- Tăng hiệu suất sản xuất: Duy trì khả năng hoạt động của các thiết bị, giúp tối ưu hóa năng suất trong cả ngành khai khoáng và xi măng.

- Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

8. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Cao su

Ngành công nghiệp cao su đòi hỏi các thiết bị máy móc phải làm việc trong môi trường khắc nghiệt, tiếp xúc liên tục với ma sát, nhiệt độ cao và hóa chất ăn mòn. Công nghệ phun phủ nhiệt HVOF (High Velocity Oxygen Fuel) mang lại giải pháp tối ưu để bảo vệ và nâng cao tuổi thọ thiết bị, đảm bảo độ ổn định và hiệu quả của các dây chuyền sản xuất. Lớp phủ HVOF có khả năng chống mài mòn, ăn mòn, kháng hóa chất và bám dính, đáp ứng nhu cầu vận hành lâu dài và hiệu quả của ngành cao su.

- Chống mài mòn: Bảo vệ bề mặt các thiết bị chịu tác động ma sát liên tục từ cao su và vật liệu phụ gia.

- Chống ăn mòn và bám dính: Ngăn chặn hiện tượng cao su hoặc hóa chất bám dính lên bề mặt thiết bị, giảm thời gian vệ sinh và tăng năng suất.

- Tăng tuổi thọ thiết bị: Lớp phủ HVOF kéo dài thời gian sử dụng của các chi tiết máy, giảm chi phí sửa chữa và thay thế.

- Chịu nhiệt độ cao: Phù hợp với các quy trình sản xuất cao su yêu cầu nhiệt độ và áp lực lớn, đảm bảo thiết bị hoạt động ổn định.

- Tăng hiệu quả sản xuất: Duy trì hiệu suất thiết bị, giảm thiểu thời gian ngừng máy và tăng năng suất dây chuyền.

- Cải thiện chất lượng sản phẩm: Đảm bảo độ chính xác và đồng đều của sản phẩm cao su, nhờ bề mặt thiết bị được bảo vệ tốt.

- Độ bền: Gấp 4-5 lần so với công nghệ mạ Crom.

9. Ứng dụng Công nghệ Phun phủ nhiệt HVOF trong Ngành Sợi Kim Loại

Công nghệ phun phủ nhiệt HVOF là giải pháp lý tưởng để bảo vệ và nâng cao hiệu suất các thiết bị trong ngành sợi kim loại. Với khả năng chống mài mòn, chống ăn mòn, và chịu nhiệt vượt trội, HVOF không chỉ giúp tăng tuổi thọ thiết bị mà còn tối ưu hóa quy trình sản xuất, mang lại chất lượng sản phẩm cao và tiết kiệm chi phí vận hành.

- Chống mài mòn: Bảo vệ các chi tiết máy làm việc trong điều kiện ma sát liên tục với sợi kim loại.

- Chống ăn mòn: Giảm thiểu tác động của hóa chất hoặc môi trường sản xuất ăn mòn.

- Tăng tuổi thọ thiết bị: Giảm chi phí bảo trì và thay thế, tối ưu hóa chi phí vận hành.

- Chống bám dính: Hạn chế sợi kim loại hoặc các tạp chất bám lên bề mặt thiết bị, giúp tăng chất lượng sản phẩm.

- Chịu nhiệt độ cao: Đảm bảo thiết bị hoạt động ổn định trong môi trường nhiệt độ cao như sấy hoặc xử lý nhiệt.

- Cải thiện năng suất: Duy trì độ ổn định và hiệu suất của thiết bị, giảm thời gian ngừng máy.

- Nâng cao chất lượng sản phẩm: Đảm bảo sợi kim loại có bề mặt đồng đều, bóng mịn và kích thước chính xác nhờ thiết bị được bảo vệ tốt.

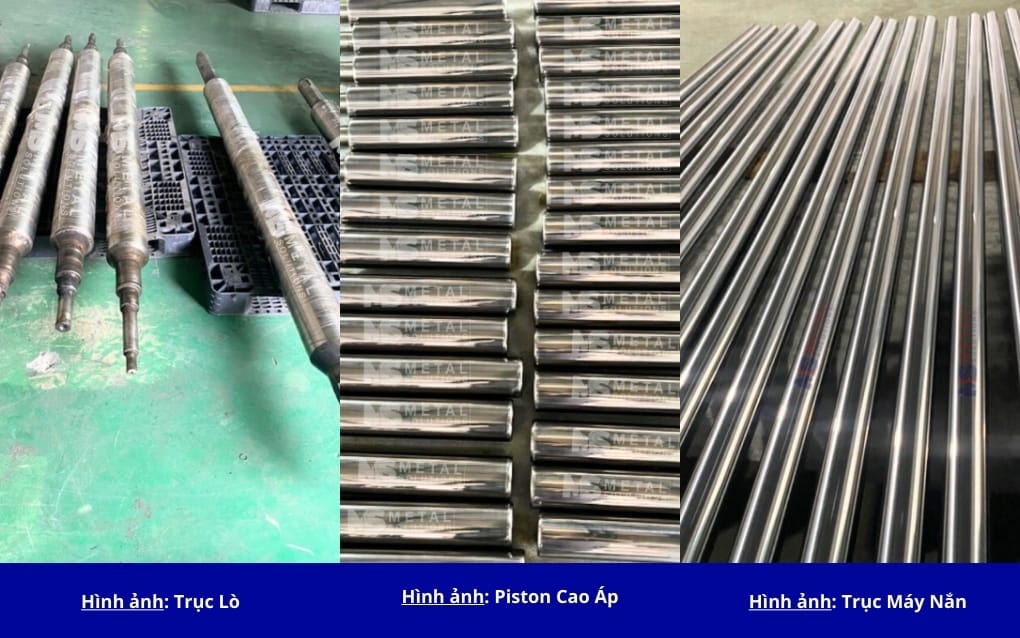

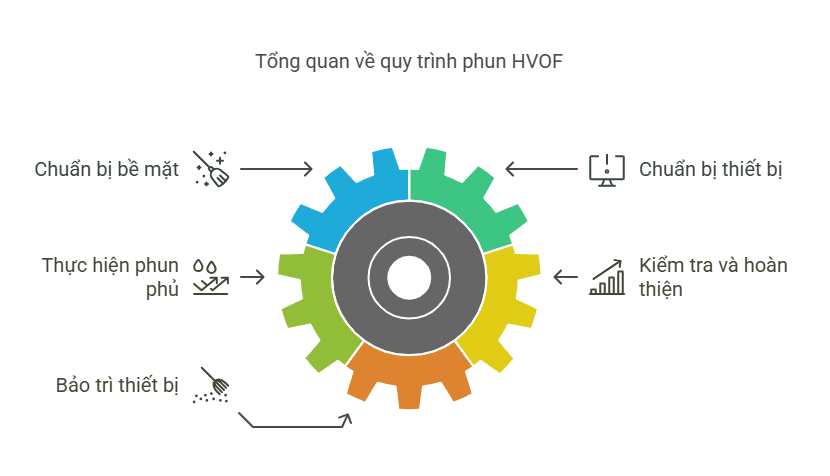

Quy trình phun phủ HVOF tại Metal Solutions

1. Chuẩn bị bề mặt

- Làm sạch bề mặt: Loại bỏ bụi bẩn, dầu mỡ hoặc lớp oxit bằng dung môi hoặc phương pháp cơ học để tăng khả năng bám dính.

- Tạo độ nhám: Sử dụng phun cát (grit blasting) với hạt cát nhôm oxide hoặc silicon carbide, đảm bảo đạt tiêu chuẩn nhám cần thiết.

2. Chuẩn bị thiết bị

- Kiểm tra hệ thống: Đảm bảo các bộ phận như buồng đốt và vòi phun hoạt động ổn định.

- Chọn bột phủ: Lựa chọn loại bột phù hợp với yêu cầu kỹ thuật.

- Điều chỉnh thông số: Cân chỉnh tỷ lệ nhiên liệu, oxy, lưu lượng bột và áp suất khí để đạt hiệu quả tối ưu.

3. Thực hiện phun phủ

- Khởi động hệ thống: Bật nguồn nhiên liệu và oxy, tạo dòng khí tốc độ cao.

- Phun bột phủ: Đưa bột vào dòng khí nóng, phun lên bề mặt chi tiết với tốc độ cao.

- Điều chỉnh khoảng cách: Điều chỉnh khoảng cách giữa vòi phun và bề mặt để đảm bảo chất lượng lớp phủ.

4. Kiểm tra và hoàn thiện

- Kiểm tra lớp phủ: Xác minh độ dày, độ bám dính và tính đồng nhất bằng các phương pháp không phá hủy (NDT) hoặc cắt mẫu.

- Xử lý sau phun: Mài hoặc đánh bóng để đạt yêu cầu kỹ thuật.

5. Bảo trì thiết bị

- Vệ sinh và kiểm tra: Làm sạch vòi phun và các bộ phận sau mỗi lần sử dụng.

- Bảo trì định kỳ: Đảm bảo hệ thống hoạt động ổn định và hiệu quả trong các lần sử dụng tiếp theo.

Công Ty TNHH Metal Solutions cung cấp các giải pháp phun phủ nhiệt và gia công cơ khí tiên tiến, giúp nâng cao hiệu suất và độ bền cho thiết bị của bạn. Với hơn 35 năm kinh nghiệm trong ngành, chúng tôi cam kết mang đến chất lượng vượt trội và dịch vụ chuyên nghiệp. Liên hệ với chúng tôi qua số điện thoại (028) 6265 8152 hoặc truy cập website metalsol.vn để biết thêm chi tiết.