Trong môi trường sản xuất công nghiệp hiện đại, các chi tiết máy móc thường xuyên phải đối mặt với những thách thức khắc nghiệt. Có thể kể đến như mài mòn, ăn mòn hóa học, nhiệt độ cao và áp lực lớn. Điều này làm giảm hiệu suất, gây ra các sự cố đột ngột làm rút ngắn tuổi thọ của thiết bị, dẫn đến chi phí bảo trì và thay thế tốn kém.

Nếu bạn đang tìm kiếm một giải pháp tối ưu để bảo vệ và phục hồi các chi tiết máy, phun phủ plasma chính là câu trả lời. Đây là một công nghệ tiên tiến mang lại hiệu quả vượt trội, giúp tăng độ bền của vật liệu lên gấp nhiều lần. Tại Metal Solutions (MS), chúng tôi ứng dụng công nghệ này để mang đến những giải pháp bảo vệ bề mặt toàn diện, giúp doanh nghiệp tối ưu hóa hoạt động sản xuất.

Phun Phủ Plasma Là Gì?

Phun phủ plasma là một phương pháp phun nhiệt hiện đại, sử dụng dòng khí plasma có nhiệt độ cực cao (lên đến 15.000°C) để làm nóng chảy và phun các hạt vật liệu phủ (dạng bột) lên bề mặt của chi tiết cần xử lý. Các hạt này sẽ bám dính, nguội nhanh chóng và tạo thành một lớp phủ cứng, đồng nhất với độ bám dính cao.

Khác với các phương pháp phun phủ truyền thống, nhiệt độ cao của plasma đảm bảo vật liệu phủ được nung chảy hoàn toàn, tạo ra lớp phủ có độ đặc chắc và độ bám dính tuyệt vời. Công nghệ này có thể áp dụng cho nhiều loại vật liệu nền khác nhau, từ kim loại, gốm, cho đến composite.

Lịch sử của công nghệ phun phủ plasma bắt đầu từ những năm 1950 và đã không ngừng được cải tiến. Từ những hệ thống thô sơ, ngày nay chúng ta có những thiết bị điều khiển tự động với độ chính xác cao, giúp tạo ra các lớp phủ với tính năng chuyên biệt, đáp ứng mọi yêu cầu khắt khe của các ngành công nghiệp.

Nguyên Lý Hoạt Động Của Phun Phủ Plasma

Để hiểu rõ hơn về hiệu quả của công nghệ này, chúng ta cần tìm hiểu về nguyên lý hoạt động của nó.

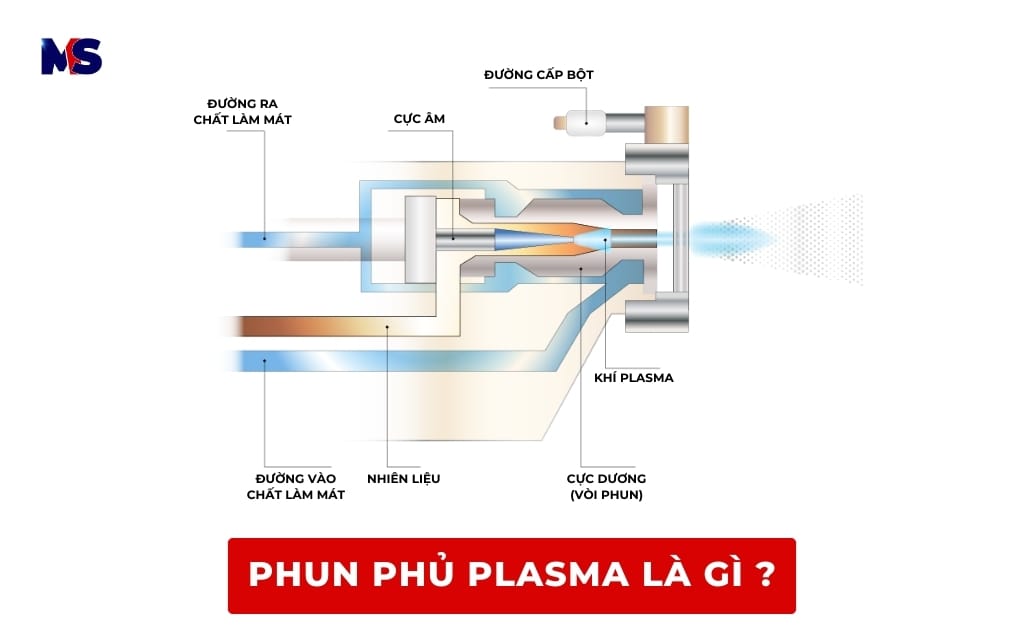

Cấu tạo hệ thống phun phủ plasma

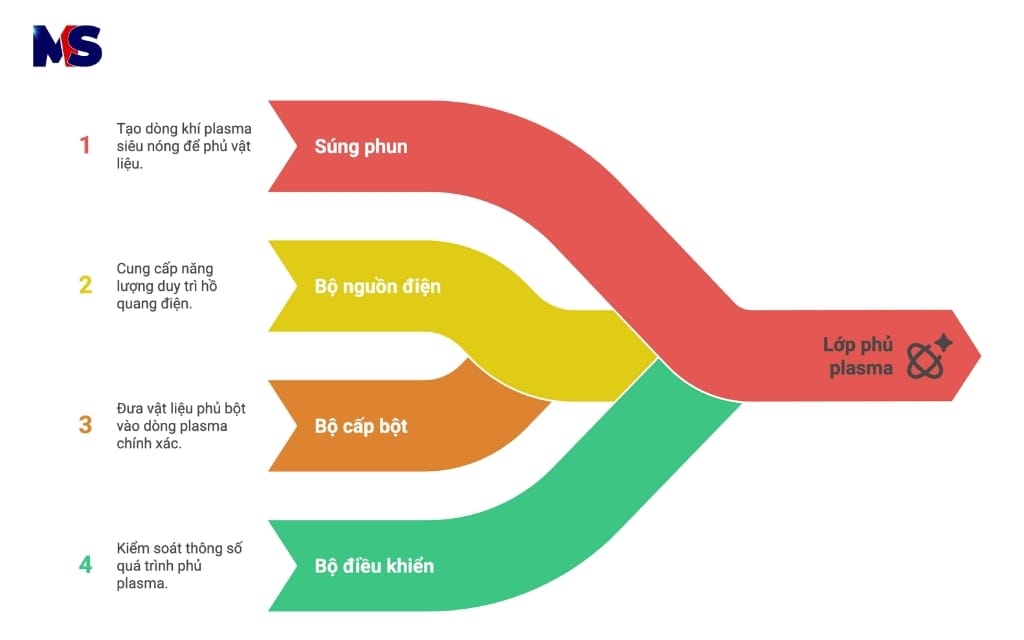

Một hệ thống phun phủ plasma cơ bản bao gồm:

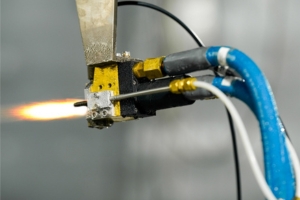

- Súng phun (Plasma Torch): Đây là bộ phận cốt lõi, nơi tạo ra dòng khí plasma. Bên trong súng phun, một hồ quang điện được tạo ra trong môi trường khí trơ (như Argon, Helium), biến khí thành trạng thái plasma siêu nóng.

- Bộ nguồn điện (Power Supply): Cung cấp năng lượng cần thiết để duy trì hồ quang điện.

- Bộ cấp bột (Powder Feeder): Đưa vật liệu phủ dạng bột vào dòng khí plasma một cách chính xác.

- Bộ điều khiển (Control Console): Cho phép người vận hành kiểm soát tất cả các thông số của quá trình, từ dòng điện, lưu lượng khí đến tốc độ cấp bột.

Quy trình phun phủ plasma chi tiết

Quy trình phun phủ diễn ra qua các bước sau:

- Chuẩn bị bề mặt: Bề mặt chi tiết máy được làm sạch hoàn toàn (tẩy dầu mỡ, oxit) và được xử lý tạo nhám để tăng độ bám dính cơ học cho lớp phủ.

- Tạo dòng plasma: Hồ quang điện được kích hoạt trong súng phun, ion hóa khí trơ để tạo ra luồng plasma cực nóng và tốc độ cao.

- Nung chảy và gia tốc vật liệu: Vật liệu phủ dạng bột được đưa vào dòng plasma. Các hạt bột lập tức nóng chảy và được gia tốc với vận tốc lớn.

- Tạo lớp phủ: Các hạt vật liệu nóng chảy va đập vào bề mặt chi tiết đã được chuẩn bị, dính kết với nhau và nguội đi rất nhanh. Quá trình này lặp lại liên tục, tạo nên một lớp phủ đồng đều, bền chắc.

Các thông số kỹ thuật như nhiệt độ, công suất, tốc độ cấp bột, khoảng cách phun… đều được kiểm soát chặt chẽ để đảm bảo lớp phủ đạt được chất lượng tốt nhất, từ độ cứng, độ xốp đến độ bám dính.

Ưu Điểm Nổi Bật & Hạn Chế Của Công Nghệ Plasma

Công nghệ phun phủ plasma sở hữu nhiều ưu điểm vượt trội nhưng cũng có những hạn chế nhất định.

Ưu điểm vượt trội

- Chống mài mòn và ăn mòn xuất sắc: Lớp phủ tạo ra có độ cứng cực cao, giúp bảo vệ chi tiết khỏi tác động cơ học và hóa chất, tăng tuổi thọ lên nhiều lần.

- Độ bám dính tuyệt vời: Nhờ nhiệt độ plasma cao, vật liệu nóng chảy hoàn toàn, tạo nên một liên kết mạnh mẽ với vật liệu nền.

- Đa dạng vật liệu phủ: Có thể sử dụng nhiều loại vật liệu khác nhau như kim loại, hợp kim, gốm sứ, cho phép tùy chỉnh lớp phủ phù hợp với mục đích sử dụng.

- Ít ảnh hưởng nhiệt đến vật liệu nền: Mặc dù nhiệt độ dòng plasma rất cao, nhưng quá trình phun phủ diễn ra nhanh, thời gian tiếp xúc ngắn, nên nhiệt độ tổng thể của vật liệu nền không tăng quá mức, hạn chế biến dạng.

So sánh với các phương pháp khác

Để thấy rõ hơn ưu điểm, hãy so sánh phun phủ plasma với các công nghệ phổ biến khác:

- So với phun phủ Hồ quang (Arc Spray): Plasma cho ra lớp phủ đặc chắc và mịn hơn.

- So với HVOF (High-Velocity Oxygen Fuel): HVOF tạo ra lớp phủ siêu đặc, nhưng plasma lại linh hoạt hơn trong việc sử dụng vật liệu ceramic.

- So với PTA (Plasma Transferred Arc): PTA tạo ra một lớp phủ rất dày và bền nhưng lại có nhiệt độ cao hơn nhiều, dễ gây biến dạng vật liệu nền.

Hạn chế cần lưu ý

- Chi phí đầu tư ban đầu cao: Hệ thống thiết bị phun phủ plasma khá đắt đỏ.

- Yêu cầu kỹ thuật phức tạp: Cần kỹ sư có kinh nghiệm để vận hành và kiểm soát các thông số chính xác.

Tuy nhiên, những hạn chế này đã được Metal Solutions giải quyết bằng cách đầu tư vào công nghệ hiện đại và đội ngũ chuyên gia, giúp khách hàng tiếp cận giải pháp hiệu quả mà không cần lo lắng về chi phí đầu tư ban đầu.

Các Vật Liệu Phun Phủ Plasma Phổ Biến

Lựa chọn vật liệu phủ phù hợp là yếu tố quyết định đến hiệu quả của lớp phủ.

- Vật liệu ceramic (gốm sứ): Như Crom Oxit (Cr2O3) và Zirconia (ZrO2). Các loại này có độ cứng cực cao, chống mài mòn, chống ăn mòn và cách nhiệt tốt.

- Vật liệu kim loại & hợp kim: Như Vonfram Carbide (WC), Crom Carbide (CrC) và các hợp kim Cobalt, Nickel. Chúng có khả năng chống mài mòn, chống ăn mòn và phục hồi kích thước chi tiết hiệu quả.

- Vật liệu Composite: Là sự kết hợp của kim loại và gốm, tận dụng ưu điểm của cả hai để tạo ra lớp phủ có tính năng tổng hợp vượt trội.

Khi lựa chọn vật liệu, chuyên gia của MS sẽ tư vấn dựa trên môi trường làm việc cụ thể và yêu cầu kỹ thuật của từng chi tiết máy.

Ứng Dụng Thực Tế Trong Các Ngành Công Nghiệp

Với những ưu điểm vượt trội, phun phủ plasma đã trở thành một giải pháp không thể thiếu trong nhiều ngành công nghiệp:

- Ngành Tôn & Thép: Ứng dụng phun phủ cho trục lăn, con lăn mạ kẽm để chống mài mòn, tăng độ bám và độ bền.

- Ngành Bao Bì & In Ấn: Phun phủ cho các lô cuốn, trục in để chống mài mòn, chống ăn mòn và tăng khả năng bám mực.

- Ngành Dầu Khí & Năng Lượng: Phun phủ cho các chi tiết van, bơm, tuabin trong môi trường khắc nghiệt, chống ăn mòn hóa học và nhiệt độ cao.

- Ngành Hàng Không Vũ Trụ: Phun phủ các chi tiết động cơ, cánh quạt để tăng cường khả năng chống nhiệt và chống mài mòn.

- Cùng hơn 20 nhóm ngành khác mà Metal Solutions đã phục vụ khách hàng

Tại Sao Chọn Dịch Vụ Phun Phủ Plasma của Metal Solutions?

Tại Metal Solutions, chúng tôi hiểu rằng không có một công nghệ nào là hoàn hảo cho mọi ứng dụng. Mỗi loại mài mòn, ăn mòn hay điều kiện nhiệt độ cao đều đòi hỏi một giải pháp được “may đo” chuyên biệt để đạt hiệu quả tối ưu về cả kỹ thuật và chi phí. Metal Solutions cũng chính là đội ngũ duy nhất và đầu tiên tại việt nam sở hữu hệ thống phun phủ plasma tiên tiến nhất thế giới.

Chính vì vậy, chúng tôi đã đầu tư và làm chủ một danh mục các công nghệ phun phủ bề mặt tiên tiến và nổi bật nhất thế giới, sẵn sàng đáp ứng mọi yêu cầu khắt khe từ khách hàng.

Thay vì chỉ áp dụng một công nghệ duy nhất, đội ngũ kỹ sư của chúng tôi sẽ phân tích môi trường làm việc và nguyên nhân hỏng hóc của chi tiết để lựa chọn giải pháp phù hợp nhất từ danh mục công nghệ của mình:

- Phun HVOF (High-Velocity Oxygen Fuel): Tạo ra các lớp phủ siêu đặc chắc, độ bám dính cực cao và độ cứng vượt trội. Đây là lựa chọn hàng đầu cho các ứng dụng đòi hỏi khả năng chống mài mòn khắc nghiệt nhất.

- Phun Plasma: Với nhiệt độ hồ quang cực lớn, công nghệ này có khả năng phun phủ các loại vật liệu đặc biệt như gốm (ceramic) và hợp kim chịu nhiệt độ rất cao, ứng dụng trong các môi trường làm việc lên tới hàng nghìn độ C.

- Phun Hồ Quang (Arc Spray): Là giải pháp cực kỳ hiệu quả về mặt chi phí để phục hồi kích thước chi tiết lớn và phủ chống ăn mòn trên diện rộng (phun kẽm, nhôm…).

- Hàn PTA (Plasma Transferred Arc): Tạo ra một lớp phủ dày, liên kết luyện kim với vật liệu nền, đặc biệt hiệu quả cho các chi tiết cần khả năng chống va đập mạnh kết hợp với chống mài mòn.

Cách tiếp cận này đảm bảo khách hàng luôn nhận được giải pháp đúng đắn nhất, cân bằng hoàn hảo giữa hiệu suất, tuổi thọ và chi phí.

Quy Trình Hợp Tác & Báo Giá

Quy trình làm việc của Metal Solutions được xây dựng để đảm bảo sự minh bạch và hiệu quả:

- Bước 1: Tiếp nhận yêu cầu và tư vấn: Chúng tôi lắng nghe vấn đề của bạn, thu thập thông tin về chi tiết máy và môi trường làm việc.

- Bước 2: Khảo sát và đề xuất giải pháp: Kỹ sư của chúng tôi sẽ khảo sát, phân tích và đề xuất giải pháp phun phủ plasma tối ưu nhất, kèm theo loại vật liệu phủ phù hợp.

- Bước 3: Thực hiện phun phủ: Tiến hành phun phủ theo quy trình nghiêm ngặt và kiểm soát chất lượng chặt chẽ.

- Bước 4: Kiểm tra và bàn giao: Lớp phủ được kiểm tra kỹ lưỡng về độ bám dính, độ cứng trước khi bàn giao cho khách hàng.

Chúng tôi cung cấp dịch vụ tư vấn và báo giá miễn phí. Để nhận báo giá chính xác, bạn chỉ cần liên hệ với chúng tôi để cung cấp thông tin chi tiết về sản phẩm.

Phun phủ plasma không chỉ là một công nghệ, mà là một giải pháp chiến lược giúp doanh nghiệp tối ưu hóa hiệu suất, kéo dài tuổi thọ của thiết bị và tiết kiệm chi phí vận hành. Với kinh nghiệm, công nghệ hiện đại và đội ngũ chuyên gia tận tâm, Metal Solutions tự tin là đối tác tin cậy mang đến những giải pháp bảo vệ bề mặt hiệu quả nhất.

Đừng để mài mòn và ăn mòn làm ảnh hưởng đến hoạt động sản xuất của bạn. Hãy liên hệ ngay với Metal Solutions để được tư vấn và nhận báo giá chi tiết cho giải pháp phun phủ plasma tối ưu nhất!